ARTIGO ORIGINAL

SCHEIDEGGER, Guilherme Marchiori [1]

SCHEIDEGGER, Guilherme Marchiori. Análise física do sistema drywall: uma revisão bibliográfica. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 03, Vol. 04, pp. 19-41. Março de 2019. ISSN: 2448-0959.

RESUMO

As empesas na atualidade, procuram por eficácia no processo de produção, ou seja, rapidez e qualidade nos serviços, para melhorarem seu desempenho e se diferenciarem no mercado. Para isso, precisam buscar metodologias mais eficazes de produção e inovar também na capacitação de mão de obra. Utilizando esse contexto, o uso das chapas de gesso acartonado na vedação interna, vem sendo cada vez mais intenso, concorrendo assim com o uso da alvenaria convencional de bloco cerâmico. Como consequência da utilização desse componente (Drywall), há ainda uma certa carência no país, em relação a seu conhecimento e mão de obra especializada. Dessa forma, o presente trabalho, busca analisar usualmente e financeiramente, o Sistema Drywall, expondo suas principais características, assim como vantagens e desvantagens.

Palavras-chave: Gesso Acartonado, Bloco Cerâmico, Vedação Interna, Mão de Obra.

1. INTRODUÇÃO

É notável o grande crescimento da construção civil nos últimos anos. Comprovou-se que pesquisas e estudos buscam desenvolver produtos para adequar-se à sociedade contemporânea. Assim, com avanço da tecnologia o setor da construção civil ganha em aspectos de qualidade, produtividade, redução de custos, e com isso gera grande competitividade entre as empresas.

A alta competição entre as empresas, a busca constante da racionalização dos serviços e o aumento na eficiência da produção tem caracterizado o ambiente empresarial atual da construção civil.

Com relação às vedações verticais, muito tem se pesquisado para encontrar soluções de racionalização para essa etapa da construção. Neste aspecto, destaca-se que muitas empresas têm percebido a grande importância da vedação e vem investindo em mudanças nesse sistema.

Como medida de racionalização, observou-se o uso de vedações internas em gesso acartonado como uma alternativa de grande potencial quando comparada com as tradicionais vedações internas de alvenaria em bloco cerâmico.

Isso mostra a importância de estudar os sistemas de vedação vertical e revestimentos que hoje no Brasil tem maior emprego, para oferecer uma alternativa viável economicamente e de qualidade. Neste sentido, este trabalho apresenta um estudo físico do Sistema Drywall.

O gesso acartonado começou a ser utilizado nos Estados Unidos, no início do século passado e passou a ser utilizado em larga escala a partir de 1920. Hoje, cerca de 95% das casas americanas utilizam o gesso acartonado, seja ele como forro, revestimentos e/ou paredes.

O sistema construtivo com gesso acartonado já foi utilizado em várias regiões com características diferentes, regiões com terremotos, como na Califórnia e Japão, regiões com furacões, como Flórida e Caribe, regiões de temperaturas muito altas ou muito baixas, como na Europa e no Canadá, regiões com grande umidade, como México, e secas como na Austrália.

Ainda assim, muitos construtores ainda utilizam à velha e convencional alvenaria em bloco cerâmico, um método arcaico e com origem na pré-história, sendo assim é um dos mais antigos sistemas de construção da humanidade. Esse sistema é utilizado até os dias de hoje, principalmente no Brasil, enquanto que as placas de gesso acartonado são mais utilizadas pelos países a fora.

As vedações verticais são muito importantes ao longo da construção. Pois além de influenciar no planejamento da obra, também influenciam na racionalização, já que interferem em vários passos da construção, como instalações elétricas e hidrossanitárias, revestimentos e esquadrias.

O estudo será demonstrado através de revisão bibliográfica dos materiais citados, apontando suas vantagens e limitações. Quais as vantagens de utilização de Drywall, ao invés de alvenaria de bloco cerâmico?

O objetivo geral é revisar as especificações técnicas do uso do Sistema Drywall, mostrando assim uma proposta viável, para melhorar o processo construtivo. Os objetivos específicos visam dar ênfase na identificação das vantagens e desvantagens, além de especificar os tipos de materiais usados nesse sistema.

2. Sistema DryWall

2.1 DEFINIÇÃO

Segundo Rosso (2010), quando pensamos em parede logo imaginamos uma superfície robusta, rígida e resistente, feita de tijolos ou blocos, assentados com massa de cimento conhecida comumente como alvenaria. No entanto o Drywall vem conquistando espaço com um sistema industrializado composto por aço galvanizado e chapas de gesso acartonado aparafusadas em ambos os lados. Esse sistema já é bastante utilizado no exterior e no Brasil ainda enfrenta uma grande barreira cultural e vem tentado criar um novo conceito de parede por ser limpo, rápido, econômico e racional.

Apesar de parecerem frágeis pelo barulho surdo e oco o material é extremamente resistente e fácil de instalar, mas que não dispensa acompanhamento profissional. Essas chapas possuem os dois versos de cartão e recheio de gesso aditivado o que as tornam bastante resistentes, isso porque, o pó de gesso nada mais é que a rocha gypsita desidratada e em contato com a água ela vira pedra novamente.

De acordo com o engenheiro Luiz Ceotto, um pioneiro no uso do sistema e que é membro do comitê de Tecnologia e qualidade do Sinduscon, o Drywall é menos rígido que a parede convencional, mas por ser mais flexível o sistema trabalha melhor que a alvenaria convencional que trinca e fissura com a movimentação estrutural o que não é o caso do Drywall, tornando-o uma solução para os tempos de edificações atuais com grandes vãos.

O Drywall significa “parede seca” por se tratar de um tipo de construção que não utiliza argamassa, reduzindo a quantidade de resíduo que é muito inferior comparada com a alvenaria convencional que gera entulhos pelo resto de blocos e argamassa, pois todo o seu processo se resume na montagem de elementos pré-fabricados conforme projeto.

São compostos por um conjunto de componentes, com funções de compartimentação, que definem e limitam verticalmente os ambientes internos dos edifícios, controlando o fluxo de agentes solicitantes e cumprindo as exigências dos usuários (NBR 15758-1:2009).

Esta tecnologia já é utilizada na Europa e nos Estados Unidos há mais de 100 anos e no Brasil este sistema veio ganhando espaço nos últimos anos em função da instalação em nosso país de três grandes fabricantes europeus do sistema: LAFARGE (francesa), PLACO (francesa) e KNAUF (alemã).

O sistema Drywall consiste numa edificação de paredes de gesso que são mais leves e com espessuras menores que as das paredes de alvenaria. São chapas fabricadas industrialmente mediante um processo de laminação contínua de uma mistura de gesso, água e aditivos entre duas lâminas de cartão. O método está sendo muito utilizado na construção civil, principalmente para áreas comerciais. As paredes de gesso drywall permitem instalações elétricas e hidráulicas através do sistema de fixação a pólvora em tetos ou aparafusadas em perfis de aço galvanizado. Além disso, adaptam-se a qualquer estrutura, como aço, concreto ou madeira.

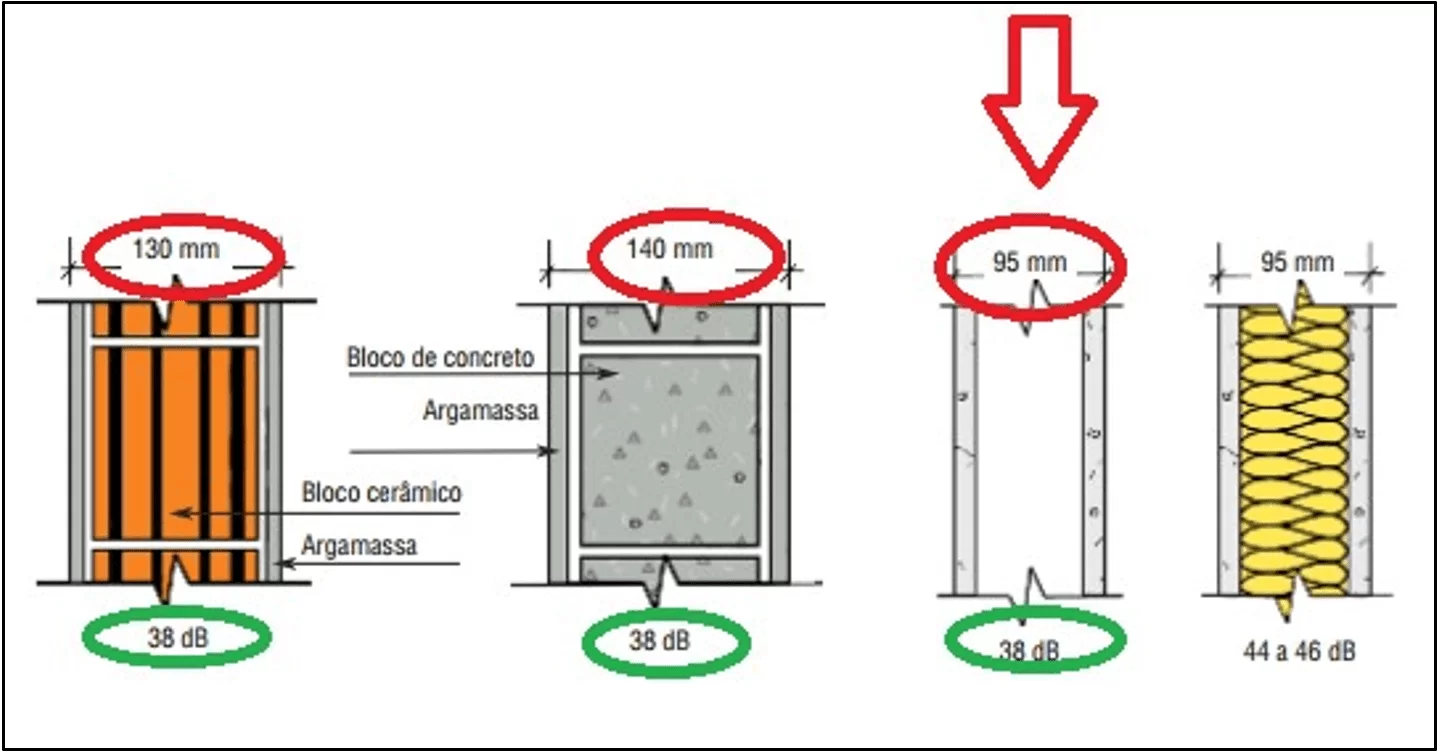

Como as paredes são mais leves que o sistema de alvenaria tradicional, o sistema de parede de DRYWALL mais simples (W-111 que corresponde a uma linha de perfil e uma chapa de cada lado) pesa cerca de 25Kg contra 150 kg de uma parede de alvenaria, consegue-se com a utilização deste sistema uma redução no custo das fundações e estruturas da edificação.

As chapas de gesso devem ser produzidas de acordo com as seguintes Normas ABNT (Associação Brasileira de Normas Técnicas): NBR 14715:2001, NBR 14716:2001 e NBR 14717:2001.

No mundo hoje gira em torno de 4.5 bilhões de metros quadrados, representando a maior fatia do mercado de vedações, deixando o sistema convencional em alvenaria bem para trás. No Brasil, conforme mencionado, a demanda anual já alcançou a casa dos 18 milhões de metros, isto em apenas 6 anos de atividades ascendentes, e continua crescendo expressivamente. Somente para se ter uma ideia, conforme mencionado anteriormente, as maiores construtoras do país já estão partindo para os altos padrões em drywall, considerando que os imóveis residenciais, hotéis e demais empreendimentos todos são em drywall.

A chapa de gesso acartonado, Drywall, garante baixo custo final em construções residenciais, comerciais e industriais, pois reduz o tempo de trabalho, o volume de mão-de-obra e o desperdício de materiais. Testada dentro dos índices determinados por institutos internacionais e pelo IPT, no Brasil, a “Chapa Drywall” é resistente a fogo, bom isolante térmico e acústico, imune ao ataque de fungos e insetos, absolutamente estável (não contrai nem dilata), além de ter grande resistência mecânica e flexibilidade.

Só um produto com tantas qualidades permite melhor adequação e ótimos resultados em aplicações como:

- Forro – Nas versões fixo monolítico e removível, ele permite fácil aplicação e acesso às tubulações localizadas acima do forro.

- Parede interna – Tem pouco peso, menor espessura, permite maior facilidade e rapidez na montagem, com um trabalho muito mais limpo.

- Divisória – Com miolo ou com acabamentos variados, torna o conjunto resistente a fogo.

- Revestimento – Substitui, numa só aplicação, o reboco, o chapisco e a massa fina. E obtém como resultado final uma superfície uniforme e sem emendas. Unindo tecnologia e simplicidade para gerar soluções.

O Drywall surgiu da ideia de se industrializar a repetitiva e lenta produção de paredes e forro, que antigamente era realizada artesanalmente, limitado ao processo convencional da alvenaria ou “Lath”, que consistia num processo semelhante à da projeção de argamassa sobre armações de madeiras.

2.2 A HISTÓRIA DO DRYWALL

Segundo SILVA (2002), com a necessidade de novas técnicas para produção de vedação vertical em 1898 nos Estados Unidos, Augustine Sackett desenvolve a chapa de gesso acartonado que veio revolucionar a construção civil. Com o passar do tempo a “a chapa drywall” sofreu muitas alterações, e em meados de 1990 ganhou aceitação no Brasil (ASSOCIAÇÃO BRASILEIRA DO DRYWALL, 2011).

Um produto que atravessou a história e chegou até nós, produzida com núcleo de gesso natural e revestida com cartão duplex. A ideia era extremamente simples, como as maiores invenções, e desde cedo se revelou uma solução arquitetônica prática e inteligente. O tempo passou e a “Chapa Drywall” sofreu muitas alterações, o que a tornou cada vez melhor. Graças à sua resistência a fogo e à rapidez de montagem, em 1917 foi largamente utilizada na l Guerra Mundial. Aperfeiçoamento conquista preferências e em pouco tempo conquistou espaços em grandes projetos, com baixo custo. O que lhe valeu sua entrada rápida em países da Europa, Ásia, África, América Latina, Estados Unidos e Japão.

Data da década de 1970 a implantação da primeira fábrica no Brasil para produção de chapas de gesso acartonado, atualmente conhecidas como chapas de gesso para sistemas drywall. Nesta mesma década houve um esforço muito grande do setor da construção civil, particularmente do sub-setor edificações, no sentido de implantar métodos e processos racionalizados de construção e sistemas com emprego de componentes pré-fabricados. Nasceram grandes conjuntos habitacionais com emprego de alvenaria estrutural, sistemas racionalizados de formas e diversos tipos de pré-fabricados de concreto. (MITIDIERE,2009)

Persistindo durante a década de 1980, e sendo mais fértil na introdução de inovações tecnológicas e sistemas industrializados, com a construção de canteiros experimentais, empregando-se sistemas industrializados diversos, incluindo sistemas leves de construção, considerando a grande abertura do mercado da construção de edifícios e a busca pela racionalização e industrialização da construção.

Além de estar conquistando os pequenos e médios empreendimentos em todas as cidades neste imenso território nacional, tem mostrado expressividade de demanda na construção de obras de grande porte e importância no mercado nacional. São milhares de metros quadrados aplicados em hospitais, supermercados, lojas de departamentos, edifícios públicos, edifícios residenciais e conjuntos habitacionais. Dos mais simples aos mais sofisticados.

Em 2000, houve a normalização do Drywall junto ao IPT (Instituto de Pesquisas Tecnológicas) e em 2001 foram publicadas as primeiras normas brasileiras: a NBR 14.715 (Requisitos), a NBR 14.716 (Verificação das Características Geométricas) e a NBR 14.717 (Determinação das Características Físicas). Com a organização do setor produtivo e construtivo as primeiras empresas entraram no PSQ-Drywall (Programa Setorial de Qualidade do Drywall), que visa à normalização técnica e ao combate a não conformidade e práticas de controle de qualidade, tendo resultados satisfatórios. Agora o material que tinha uma produção bastante inexpressiva passa a ser produzido em larga escala no país, baixando o custo. Mitidieri (2009).

2.3 VEDAÇÕES VERTICAIS

A vedação vertical de uma edificação é tão fundamental quanto os outros sistemas prediais. É dela que se garante estanqueidade, proteção e isolamento termo acústico do interior das construções. Inevitavelmente, o processo evolutivo das vedações verticais permitiu uma série de avanços construtivos, racionalizados e de grande produtividade, além da tecnologia dos novos materiais e componentes versáteis. As implicações entre o método convencional e o moderno conduzem a resultados diversos de desempenho e economicidade, não existindo um tipo ideal. Portanto, a escolha deve levar em conta as especificidades de cada construção e a relação custo-benefício que o material empregado tem a oferecer.

É definida por Sabbatini (1997), como um subsistema de um edifício que compartimenta e separa os ambientes internos. E além de compartimentar e separar, o autor também afirma que a vedação vertical tem a finalidade de suporte e de proteger a instalações do edifício quando embutidas.

A vedação como um sistema está associado ao cumprimento dos requisitos de desempenho: segurança estrutural, isolação térmica, isolação acústica, estanqueidade, segurança ao fogo, estabilidade, durabilidade, estética e economia (FRANCO, 1998).

Existem dois tipos de vedações verticais: as internas, que se encontram no interior do edifício, e as externas, que se situam no limite exterior do mesmo. Dessa maneira devem possuir características distintas, já que enfrentam condições de exposição e solicitações de vedação diferentes (TANIGUTTI, 1999).

Na concepção de Sabbatini (2003) a vedação vertical externa é a vedação que envolve o edifício, estando pelo menos uma de suas faces em contato com o meio externo do edifício. E a vedação interna como divisórias que separam os ambientes internos.

Segundo a ABCP (2012), o projeto de vedação tem a função de coordenar e compatibilizar todos os sistemas envolvidos. Além disso, permite ajustes e detalhes técnicos que beneficiam a produtividade da obra. Assume papel importante por definir parâmetros como:

- Escolha dos materiais e componentes que deverão ser empregados;

- Geometria das paredes evitando desperdícios e retrabalho;

- Reforços e detalhes adequados para o bom desempenho;

- Execução adequada aos padrões escolhidos;

- Compatibilidade das vedações às estruturas e instalações;

- Tecnologias de produção mais adequadas incluindo equipamentos;

- Controle de qualidade também para serviços.

2.4 VEDAÇÕES VERTICAIS INTERNAS

Sabatinni (2003) classifica as vedações quanto à mobilidade, podendo ser móvel, fixa e desmontável. A vedação móvel pode ser mobilizada sem a necessidade de desmontar ou degradar seus componentes, já a fixa não pode ser mobilizada e a desmontável é aquela que pode ser mobilizada para outro local, sofrendo pouca ou nenhuma degradação como é o caso da parede em gesso acartonado.

As vedações verticais internas são aquelas que se encontram no interior do edifício, separando os ambientes, e há uma grande variedade de tipos de divisórias, elas podem ser de bloco de concreto, de bloco cerâmico, de bloco de vidro, de fechamento metálico, de bloco de concreto celular, de PVC, de concreto pré-moldado, de concreto moldado “in loco”, de bloco sílico-calcário, de placas cimentícias, de gesso acartonado e de muitos outros.

Dessa forma, para determinar qual tipo empregar, terá que avaliar vários fatores como: compatibilidade com os sistemas da obra, velocidade de execução, logística para recebimento e armazenamento dos materiais, fiscalização, complexidade de execução, mão de obra utilizada, capacidade de suporte, mobilidade e custo, entre outros.

2.4.1 FUNÇÕES DAS VEDAÇÕES VERTICAIS INTERNAS

De acordo com a NBR 15575 (2012), que define os critérios de desempenho das edificações habitacionais, alguns critérios mínimos devem ser respeitados quanto à segurança, habitabilidade, sustentabilidade.

Dessa forma, as vedações verticais internas devem essencialmente assegurar as condições descritas, principalmente no que engloba a habitabilidade. Elder (1997, Apud TANIGUTI, 1999) descreve algumas funções das vedações verticais:

- Controle de ruídos, luz, calor e ventilação do ambiente;

- Suporte e proteção das instalações elétricas e hidráulicas do edifício;

- Proteção dos equipamentos de utilização do edifício; e

- Suprir a função estrutural do edifício, ou parte dessa função.

Sendo assim, dentre as funções destacadas, Elder (1997, Apud TANIGUTI, 1999) discorre que as divisórias de gesso acartonado, por não serem autoportantes, não devem exercer função estrutural. Constatou-se que, apesar do gesso acartonado não apresentar características estruturais, ele é altamente resistente às solicitações sofridas.

3. MATERIAIS

3.1 TIPOS DE CHAPAS

Em uma obra de engenharia, são variadas as possibilidades de implantação de um sistema de impermeabilização, cada qual com características próprias. A correta implantação dependerá de vários fatores, incluindo resistências mecânicas e ambientais, mão de obra, custo etc. A seguir são descritos alguns dos sistemas de impermeabilização e a respectiva função.

O sistema construtivo é composto de chapas de gesso com grandes dimensões (120cm de largura e comprimento variando de 180cm a 360cm, podendo ser produzidas com outros comprimentos mediante encomenda) e espessuras de 6,0, 6,5, 9,0, 12,5 e 15 mm, sendo a de 12,5mm a de uso mais comum (ASSOCIAÇÃO BRASILEIRA DO DRYWALL, 2011).

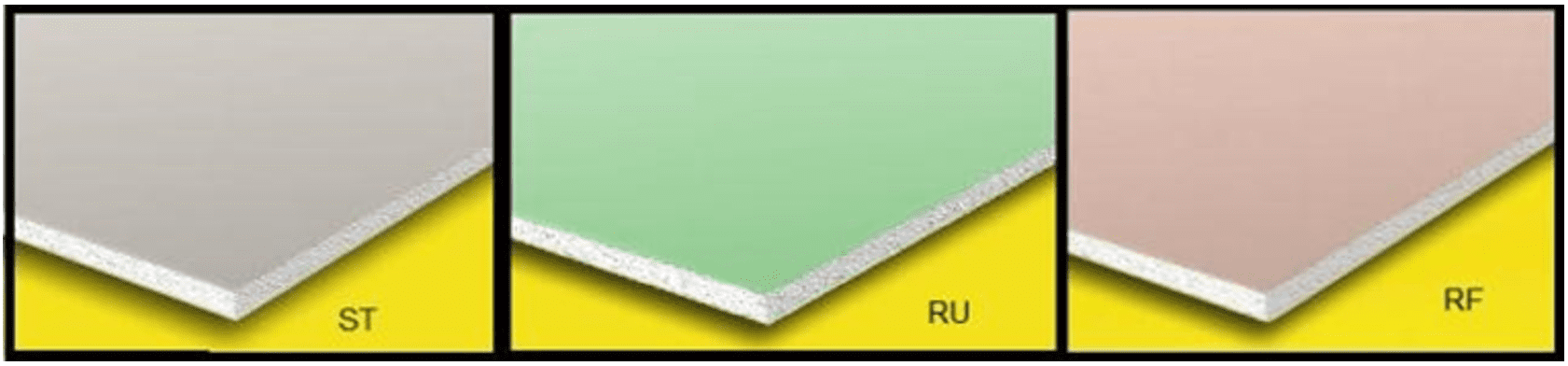

As chapas são compostas por massa de gesso com aditivos prensada entre duas lâminas de cartão. Há três tipos de chapas principais: Standard (ST), para uso geral; Resistente a Umidade (RU), também conhecida como “chapa verde”, para usos em ambientes sujeitos a umidade; e Resistente ao Fogo (RF), para áreas nas quais o Corpo de Bombeiros exige maior resistência a incêndios, conhecidas como “chapa rosa”. As bordas ainda podem ser rebaixadas ou quadradas (ASSOCIAÇÃO BRASILEIRA DO DRYWALL, 2011).

Segundo a NBR 14715:2001, as chapas de gesso acartonado devem ter as seguintes especificações:

- Marca e/ou fabricante;

- Identificação do lote de produção;

- Tipo de chapa;

- Tipo de borda;

- Dimensões da chapa: espessura, largura, expressas de acordo com Sistema Métrico Internacional;

- Referências a esta Norma.

3.1.1 CHAPA TIPO ST (STANDARD, POPULAR CHAPA BRANCA)

É uma chapa de uso geral, destinada a paredes e forros de áreas secas. Segundo Knauf (1997) as chapas para uso comum só devem ser empregadas em locais onde a temperatura seja abaixo de 50°C e a umidade relativa permanente inferior a 90%.

3.1.2 CHAPA TIPO RU (RESISTENTE A UMIDADE, POPULAR CHAPA VERDE)

Segundo Ferguson (1996), com silicone e aditivos fungicidas misturados ao gesso, permite a aplicação em áreas úmidas (área de serviço, cozinhas e banheiros) que poderão ser expostas a água por tempo limitado, por sua composição especial própria a ambientes molháveis ou expostos a umidade momentânea. De acordo com a NBR 14717 (2001), que define as características físicas das chapas de gesso acartonado, a absorção máxima de água desse tipo de placa não deve ultrapassar 5%, e devem ser previstos detalhes especiais de impermeabilização flexível na base da parede e no encontro com o piso.

Vale lembrar que, seja qual for a placa, o gesso acartonado deve ser empregado apenas em ambientes internos e nunca em locais sujeitos a intempéries ou umidade permanente, como sauna ou piscina.

3.1.3 CHAPA TIPO RF (RESISTENTE AO FOGO, POPULAR CHAPA ROSA)

Segundo Ferguson (1996), as placas são mais resistentes ao fogo por causa da presença de fibras de vidro na fórmula, apresenta características que conferem à parede resistência ao fogo; outro mineral é a vermiculitas que quando se submete ao calor, se expande, tornando-se um bom isolante. Esse tipo de placa é indicada para áreas como saída de emergência, escadas enclausuradas, etc.). Em se tratando de resistência ao fogo das placas, o fato de 20% do peso das placas ser de água, acredita-se num bom desempenho quanto à resistência ao fogo, e que este pode ser melhorado utilizando a placa resistente ao fogo especifica para este fim. Com o uso dela em uma parede de 73 mm de espessura, alcança-se a categoria de CF30, ou seja, corta fogo 30 minutos, e para um melhor desempenho, é só utilizar duas placas de cada lado (PLACOSTIL, 2013).

Todos esses tipos de placas estão ilustradas na Figura 1 a seguir.

3.2 ELEMENTOS ESTRUTURAIS

Os elementos estruturais são constituídos de perfis de aço galvanizado, protegidos com tratamento de zincagem, espessura mínima de 0,5 mm e formados por guias e montantes.

Segundo Filho (2012), as chapas de gesso, os perfis estruturais de aço, as massas e fitas para tratamento de juntas, os parafusos e os acessórios para drywall devem cumprir com rigor o que está definido nas normas técnicas sobre o sistema. Isso, além de tornar mais fácil e rápida a montagem de paredes, forros, revestimentos e outras soluções com essa tecnologia, previne a ocorrência de patologias e, consequentemente, todo o retrabalho exigido para repará-las. Além disso, é importante lembrar que os infratores estão sujeitos às sanções previstas no Código de Defesa do Consumidor, que determina expressamente, em seu artigo 39, item VII, que é vedado ao fornecedor de produtos ou serviços “colocar, no mercado de consumo, qualquer produto ou serviço em desacordo com as normas expedidas pelos órgãos oficiais competentes ou, se normas específicas não existirem, pela Associação Brasileira de Normas Técnicas ou outra entidade credenciada pelo Conselho Nacional de Metrologia Normalização e Qualidade Industrial – CONMETRO”. O mesmo vale para as empresas e os profissionais do setor da construção civil que aplicarem esses materiais em suas obras.

Associação Brasileira do Drywall criou em 2004 o Programa Setorial da Qualidade dos Componentes para Sistemas Construtivos em Chapas de Gesso para Drywall (mais conhecido como PSQ-Drywall), considerando as exigências legais e visando dar a incorporadores, construtores, profissionais de montagem e consumidores em geral a segurança de somente adquirir componentes em conformidade com as normas e, assim, garantir que os sistemas apresentem desempenho satisfatório ao longo de sua vida útil.

3.3 ACESSÓRIOS

A estrutura da divisória interna em gesso acartonado é basicamente composta por placas de acordo a necessidade do ambiente, perfis metálicos que são os montantes e guias, podendo também ser em madeira, parafusos, massas e fitas para tratamento das juntas e também quando solicitado materiais para isolamento termo acústico da divisória.

Segundo Cardoso (2014), cada fabricante possui um conjunto de acessórios específicos ao seu sistema. Dentre eles estão:

- Parafusos para fixação das chapas de gesso a estrutura e são peças desempenhadas especialmente para esse método. O modelo é informado de acordo com cada caso. Também possuem proteção contra corrosão.

- Fita de papel reforçado, empregada nas juntas entre chapas, em reforços ou acabamentos de canto. Ela é essencial no tratamento de juntas entre placas, em conjunto com a massa atingem a resistência e a elasticidade necessária para que o acabamento se mantenha estável, sem fissuras ou trincas.

- Lã de vidro ou rocha para enchimento do “miolo” das paredes, visando melhor desempenho acústico.

- Massa especial para rejuntamento, a base de gesso e aditivos, inclusive resinas. Utilizada na última etapa da montagem para o tratamento das juntas das chapas.

- As cantoneiras muito utilizadas para os cantos internos e externos para acabamento e proteção das mesmas.

Os componentes para fechamento são constituídos por placas de gesso acartonado. Uma placa de gesso acartonado é basicamente um “sanduíche”, que é composto internamente de sulfato de cálcio hidratado, e externamente por duas camadas de papel cartão. As placas de gesso acartonado são geralmente fixadas em perfis de madeira ou metálicos. Os componentes de madeira são mais utilizados nos países da América do Norte e em alguns da Europa, principalmente na construção de residências. Os perfis podem ser observados nas Figuras 2 e 3 a seguir.

Percebeu-se que no Brasil, são mais empregados os perfis de aço galvanizado, já os componentes em madeira, são utilizados para fixação de batentes, caixas de luz, instalações hidráulicas e para fixação de objetos com massa superior a 30 kg.

Observou-se que os perfis metálicos têm algumas vantagens em relação às estruturas de madeira, são elas:

- Menor variação de suas dimensões;

- Menor peso;

- Não combustibilidade;

- Não sofrem ataques de insetos e agente biológicos.

Verificou-se que no Brasil, os fabricantes de perfis metálicos comercializam componentes de aço galvanizado com formato parecido com a letra “C, diferente dos fabricantes americanos que tem o formato em “U”.

A Knauf, fabricante de placas de gesso acartonado, também vem importando guias e montantes que possuem o formato dos perfis nacionais. Já a Gypsum, fábrica as guias em formato de “U”, e os montantes em formatos de “C”, conforme a NRB 12.217:2009. E destacando, os perfis metálicos de acordo com a Knauf (2013) são fabricados a partir de chapas de aço revestido com zinco, devem possuir espessura mínima de 0,50mm, e revestimento zincado de Z 275g/m², conforme a NBR 7008 (2003).

Para a fixação das placas de gesso, pode-se utilizar prego somente se a estrutura for de madeira, e parafuso se a estrutura for de madeira ou metálica. Porém, só devem ser utilizados pregos e parafusos que sejam específicos para a montagem de divisórias em gesso acartonado.

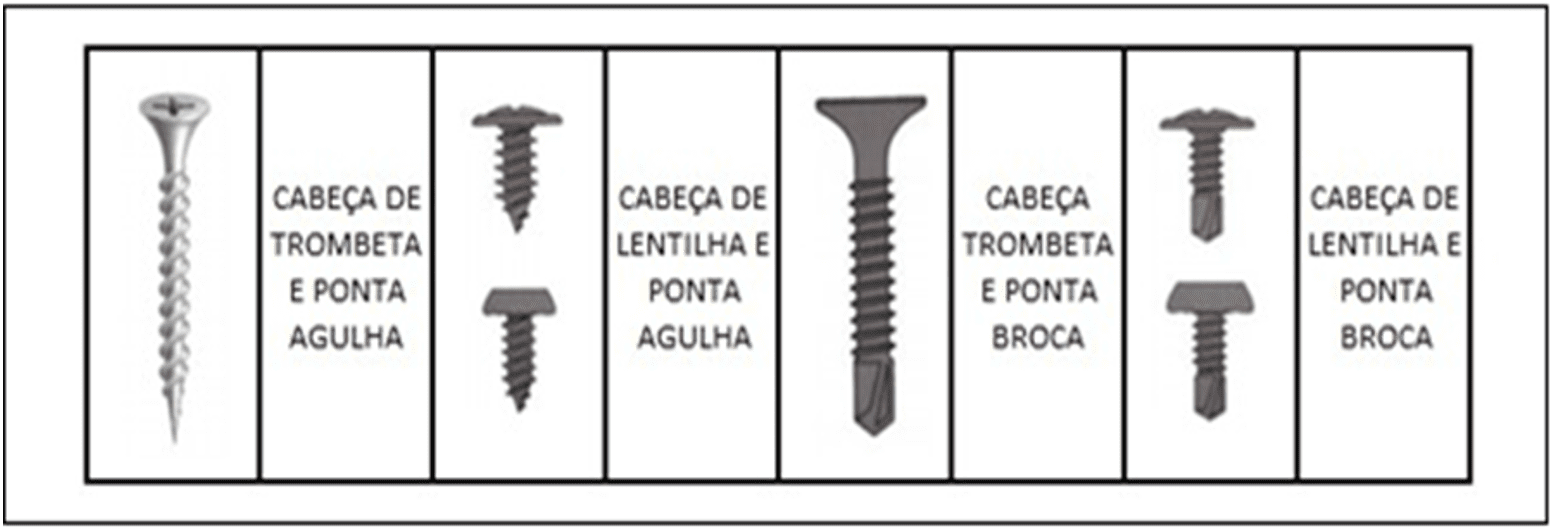

A GypsumDrywall (2013) comercializa quatro tipos de parafusos. O parafuso “TA” (cabeça trombeta e ponta agulha) que é indicado para fixar placas sobre perfis metálicos de até 0,7 mm de espessura, o parafuso “TB” (cabeça trombeta e ponta broca) que também é indicado também para fixar placas sobre perfis metálicos, só que para espessura superior a 0,7 mm, o parafuso “LA” (cabeça lentilha e ponta agulha) que é usado para fixar perfis metálicos entre si com até 0,7 mm de espessura e o parafuso “LB” (cabeça de lentilha e ponta broca) que também é usado para fixar perfis metálicos entre si, só que para espessura superior a 0,7mm.

Os parafusos estão ilustrados na Figura 4 a seguir.

Taniguti (1999), citando uma norma internacional, americana recomenda que os pregos devam apresentar brilho e tem que ser tratados com uma camada antioxidante, apresentando as seguintes propriedades:

- Ductilidade: o prego deve ser dúctil para resistir a uma curvatura de 90° a frio, sem apresentar fratura;

- Resistência à retirada: os pregos devem possuir uma resistência imediata e após a sua colocação.

Para que o acabamento final da divisória seja o melhor e o aspecto seja de um elemento único, é realizado o tratamento das juntas entre as placas de gesso acartonado. Esse tratamento acabamento é feito com massas para tratamento das juntas e fitas de reforço.

Observou-se que há uma grande variedade de massas para tratamento de juntas no mercado, porém é importante conhecer suas características para escolher o material mais adequado para a situação.

Segundo a Knauf (1996), as massas para tratamento das juntas são a base de gesso e possuem aditivos. Mitidieri (1997), completa, dizendo que o aditivo tem a função de aumentar a trabalhabilidade e plasticidade da massa, e conforme a quantidade de aditivos, o endurecimento da massa pode ser rápido ou não.

As fitas para o acabamento são utilizadas para reforçar as juntas entre as placas e também os cantos, além de também serem utilizadas para reparos causados por fissuras. É importante ressaltar que a fita segundo Taniguti (1998), tem como principal função resistir à deformação, já que as massas para rejunte possuem pouca resistência à deformação.

4. ISOLAMENTOS E INSTALAÇÕES

4.1 ISOLAMENTO ACÚSTICO

O que mais causa desconforto dentro de uma edificação são os ruídos internos transmitidos de um ambiente para o outro e os externos que são propagados através das fachadas. O isolamento é fundamental para garantir o conforto termo acústico. A solução desse problema existe e requer o uso de materiais apropriados para a isolação acústica, minimizando a propagação desses ruídos.

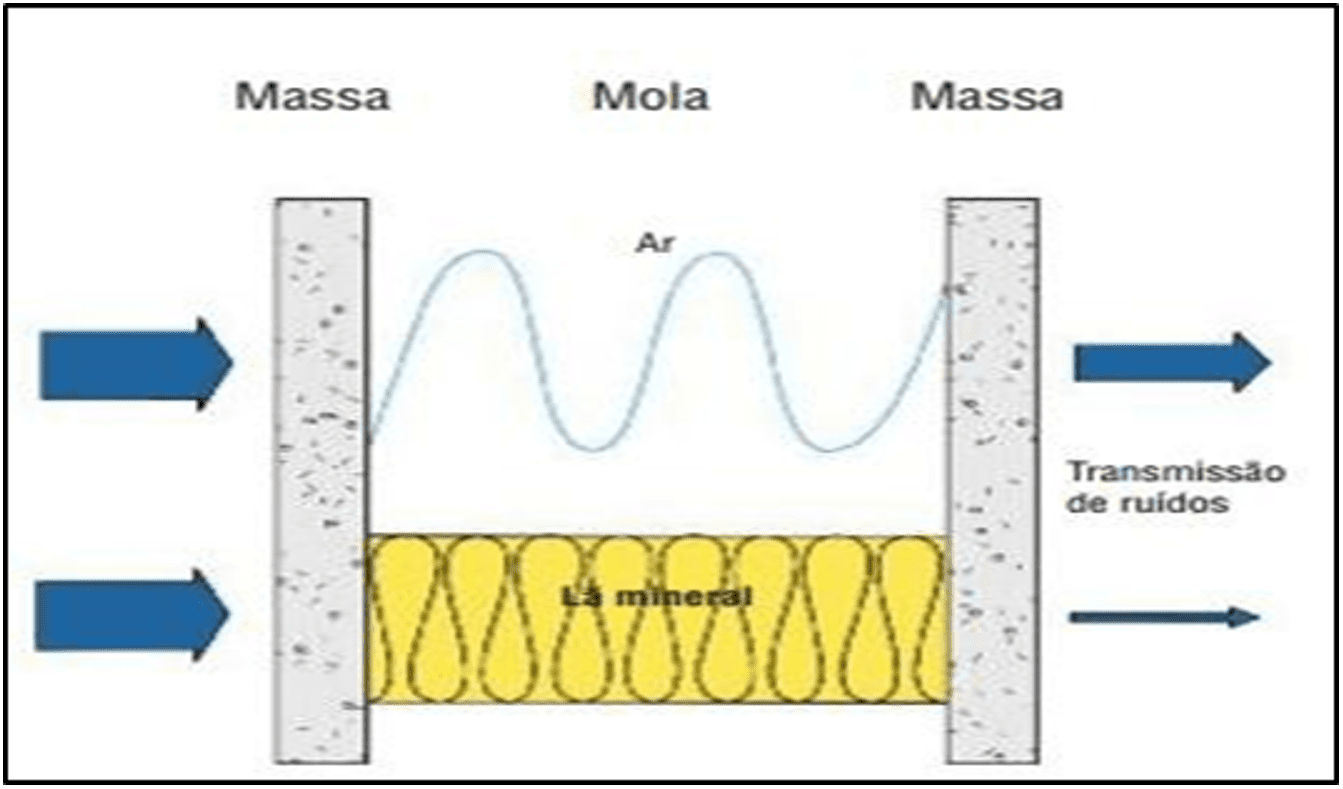

Notou-se que os projetos com a utilização de divisórias em gesso acartonado devem ser elaborados em função da qualidade acústica solicitada. Pois a exigência do desempenho acústico varia de acordo ao local e ao tipo de construção, ela pode ser residencial, comercial ou industrial e estar localizada em uma área urbana, rural, com ou sem trafego ou próximo a aeroportos, e lembrando que além de considerar a qualidade acústica, não pode esquecer-se de satisfazer também as necessidades arquitetônicas. O isolamento pode ser feito com lã de vidro, lã mineral, lã de rocha, EPS e outros, como também a utilização de paredes duplas.

Há duas maneiras de se isolar a passagem do som, aumentando a espessura da parede, dessa forma diminuindo o espaço do ambiente e como consequência aumentando o peso da construção, como é o caso das alvenarias de bloco, ou utilizando o sistema construtivo massa-mola-massa, que é formado por duas placas de gesso (massa) na parte externa e na interna um material fibroso como a lã mineral (mola), como pode ser observado nas Figuras 5 e 6 a seguir.

Como foi dito anteriormente, o material utilizado para isolamento acústico foi à lã mineral, podendo também utilizar a lã de rocha ou lã de vidro, ambos são compostos por fibras, sendo que se diferem quanto à matéria prima básica e quanto ao processo de fabricação. Essa escolha é feita basicamente pelo custo, pois observando-se os catálogos de fabricantes não há como realizar comparações quanto ao comportamento de cada material.

4.2 ISOLAMENTO TÉRMICO

Com base em Castro (2006), um bom isolamento térmico é essencial para conservar um nível de conforto aceitável em um espaço, evitando grandes trocas de calor entre o ambiente externo e interno.

Contudo, há uma dificuldade de estabelecer o critério de desempenho acústico de um ambiente, pois o conforto térmico é pessoal de cada ser humano. Mas de um modo geral, pode-se dizer que quando a temperatura é mantida numa faixa ideal para o homem, diz-se que o ambiente possui conforto térmico.

O autor também comenta que no Brasil não há estudos para tal questão, entretanto nota-se que o conforto térmico do edifício é influenciado pelas vedações verticais externas, já que são elas que isolam o edifício do meio externo. Sendo assim esse tema será tratado sob o aspecto das propriedades térmicas de elementos como a lã de rocha e a lã de vidro que também são utilizadas com isolamento acústico.

4.3 INSTALAÇÕES ELÉTRICAS E HIDRÁULICAS

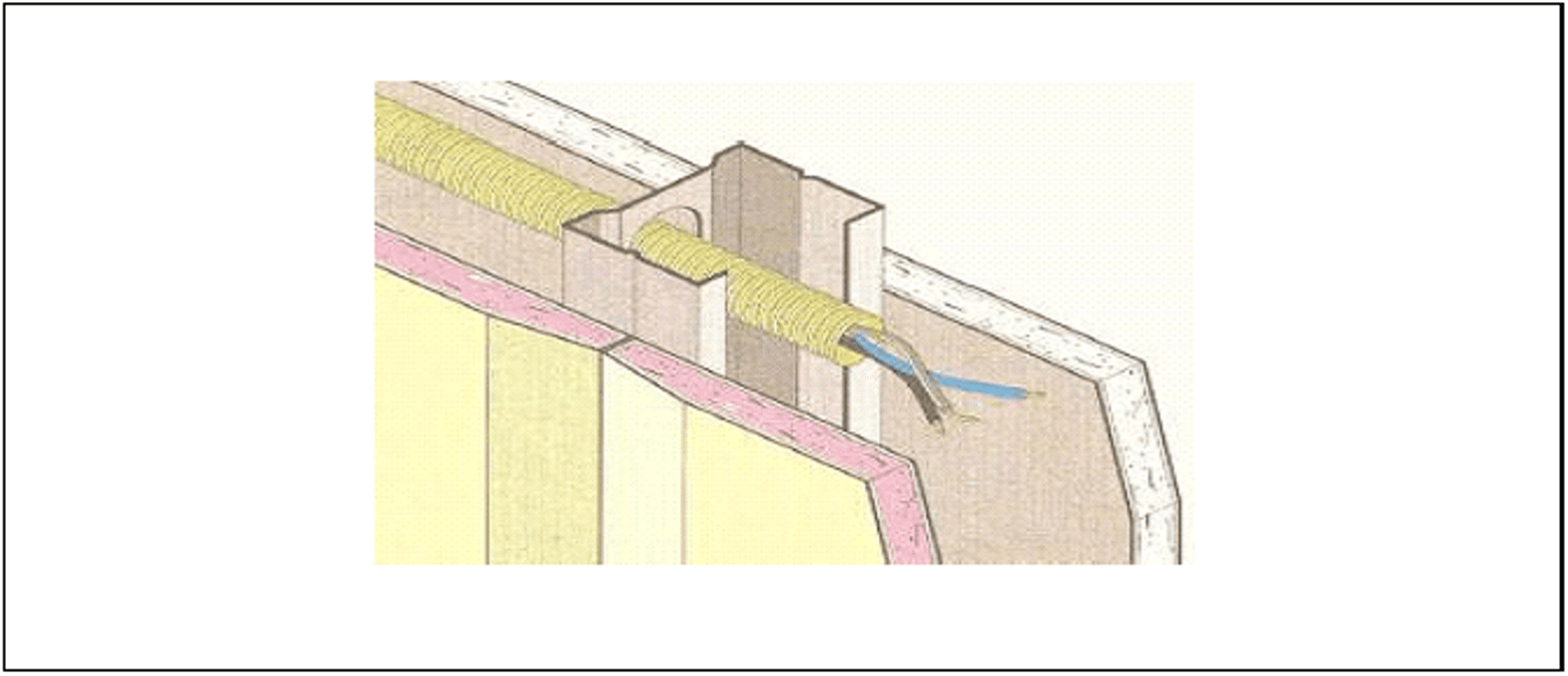

As instalações hidráulicas e elétricas feitas em paredes de gesso acartonado, são idênticas as utilizadas em alvenaria convencional. A diferença é a facilidade na sua aplicação. Essas instalações são mais simples de executar, visto que a estrutura metálica apresenta furos para a passagem de tubos de água, esgoto, e eletrodutos nas paredes.

Quando previstas, as instalações devem ser realizadas antes do fechamento da segunda face da parede. No caso das instalações elétricas, observou-se que é mais fácil a utilização de eletrodutos, pelo fato de serem flexíveis, podendo ser empregado tanto na posição vertical quanto na horizontal, pois atravessam nos furos dos montantes, como pode ser observado na Figura 7 a seguir.

Ressalta-se que, as aberturas dos montantes são cortantes, sendo necessário colocar uma peça plástica no furo para evitar que a fiação seja danificada. Quanto às caixas de luz, podem-se utilizar caixas comuns, mas o recomendado é empregar o acessório especifico para essa finalidade, evitando que a caixa seja obstruída em função da fixação inapropriada ao montante.

Quanto às instalações hidráulicas e sanitárias, deve-se ficar atento quanto à compatibilidade do projeto das instalações em questão com a espessura da divisória. A tubulação pode ser rígida ou flexível, porém notou-se que o emprego da tubulação rígida torna mais difícil a instalação, o que requer muito mais tempo. A fixação da tubulação é realizada nos pontos de saída, como torneiras, chuveiros, entre outros.

CONCLUSÃO

O Drywall apresenta a imagem de uma construção, limpa, rápida, e industrializada, a alvenaria de bloco cerâmico, apresenta certas características artesanais no seu processo construtivo, além de ser suja, demorada e tradicional.

Sendo assim, baseando-se nos preceitos dos autores citados, considera-se o Sistema Drywall, um sistema que pode ser considerado do futuro. Portanto, acredita-se que em um futuro não tão distante, os métodos tradicionais perderão para os novos métodos construtivos, em função das vantagens técnicas e construtivas, como a leveza da estrutura, construção industrializada, velocidade construtiva, a sustentabilidade do material empregado, bem como o adequado desempenho termoacústico e boa resistência ao fogo e umidade.

Apesar de todos os fatores influenciarem para o avanço dessa tecnologia, o seu uso ainda é restrito, pois esse sistema não está muito difundido entre os Brasileiros, como está para os estrangeiros, ainda mais por apresentar um déficit de mão de obra e de materiais, o que o torna mais caro em comparação ao método tradicional.

Contudo e não menos importante, é que a oferta da mão de obra desempenha papel fundamental na conservação dos métodos tradicionais, pois, é mais vantajoso o uso da mão de obra barata, do que mudar os processos construtivos e ter quer aperfeiçoar a mão de obra.

Essa limitação primeiramente seria em função do capital produtivo na indústria da construção, isso ocorre em função da grande quantidade de empresas no setor de habitações que ainda trabalham com o sistema convencional de construção.

Assim sendo, essas questões explicam o porquê da resistência das empresas no Brasil, a não aderir a essa nova tecnologia. Entretanto, acredita-se que essas limitações serão superadas futuramente, e o sistema vedações internas do tipo gesso acartonado ganhe mais espaço no ramo da construção civil. Pois o futuro demanda alta produtividade, facilidade no manuseio e transporte, economia nos orçamentos, limpeza associada à execução, sustentabilidade e principalmente a qualidade do serviço.

REFERÊNCIAS

ABRAGESSO – Associação Brasileira dos Fabricantes de Blocos e Chapas de Gesso. Manual de montagem de sistemas drywall. São Paulo: Pini, 2004.

ABRAGESSO – Associação Brasileira dos Produtos de Gesso Acartonado. http:www.abragesso.org.br. Acesso em: 25 de outubro de 2015.

ACARTONADO GESSO – Chapas de Gesso. Disponível em: <www.acartonadogesso.com.br>. Acesso em: 29 de setembro de 2015.

ASSOCIAÇÃO BRASILEIRA DOS FABRICANTES DE DRYWALL. Resíduos de Gesso na Construção Civil – Coleta, Armazenagem e Destinação para Reciclagem – 2ª edição. São Paulo SP, setembro de 2011.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7008/2003: Chapas e bobinas de aço revestidas com zinco ou com liga zinco-ferro pelo processo contínuo de imersão a quente – Especificação. Substituída por: ABNT NBR 7008-1:2012.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14715-1: Chapas de drywall – Requisitos. Rio de Janeiro, 2010.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14716: Chapas de gesso – Verificação das características geométricas. Rio de Janeiro, 2001.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14717: Chapas de Gesso Acartonado – Determinação das Características Físicas. Rio de Janeiro, 2001.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15758–1: Sistemas construtivos em chapas de gesso para drywall – Projeto e procedimentos executivos para montagem. Rio de Janeiro, 2009.

BENTES, Catarina Aguiar. Tecnologia da construção de edifícios, paredes divisórias de painéis leves em gesso acartonado. São Paulo, 2002. Dissertação (Mestrado em construção) – Instituto superior técnico.

DRYWALL – Associação Brasileira dos Fabricantes de Chapas para Drywall. Resíduos de gesso na construção civil: coleta, armazenagem e destinação para reciclagem. São Paulo, 2009.

FERGUSON, M.R. Drywall: Professional techniques for walls & ceilings’. s.L., Tauton Books, 1996.

FRANCO, L.S. O projeto das vedações verticais: características e a importância para a racionalização do processo de produção. In: SEMINÁRIO TECNOLOGIA E GESTÃO NA PRODUÇÃO DE EDIFICIOS: Vedações Verticais, São Paulo, 1998.

GYPSUMDRYWALL – Perfis Metálicos. Disponível em <http://www.gypsum.com.br/web/pt/produtos/perfis-metalicos.htm>. Acesso em 29 de setembro de 2015.

GYPSUM DRYWALL – Parafusos. Disponível em <http://www.gypsum.com.br/web/pt/produtos/perfis-metalicos.htm>. Acesso em 28 de setembro de 2015.

KNAUF – Sistemas de construção a seco. 1997. Disponível em <http://www.knauf.com.br>. Acesso em: 04 de outubro de 2015.

KNAUF – Vantagens do drywall em relação à alvenaria. Disponível em: <http://knauf.com.br/?id=250> Acesso em 04 de outubro de 2015.

LAFARGE, Sistema Lafarge: Painéis de Gesso – Manual técnico de paredes e forros. 1996.

MARTINS FILHO, Luiz Antônio. Uso dos componentes corretos garante a qualidade do drywall. 2012. Disponível em: <http://www.drywall.org.br/artigos.php/3/66/uso-dos-componentes-corretos-garante-a-qualidade-do-drywall>. Acesso em: 21 de outubro de 2015.

MITIDIERI, Cláudio. Drywall no Brasil: Reflexões Tecnológicas. 2009. Disponível em: <http://www.drywall.org.br/artigos.php/3/30/drywall-no-brasil-reflexoestecnologicas>. Acesso em: 22 de outubro de 2015.

MITIDIERI FILHO, C. V.; SOUZA, R. Avaliação de desempenho de sistemas construtivos destinados à habitação popular. Conceituação e Metodologia. 4p. [1997].

PERES, L.; BENACHOUR, M. e SANTOS, W.A. dos. O Gesso: Produção e Utilização na Construção Civil. 2001.

SABBATINI, F.H.; FRANCO, L.S. Tecnologia de produção de vedações verticais: notas de aula da disciplina PCC 5012. São Paulo, 1997.

SABBATINI, Fernanda H. Tecnologia das construções de edifícios. 2003.

TANIGUTI, E.; BARROS, M. Tecnologias de Produção de Vedação Vertical Interna com o Uso de Placas de Gesso Acartonado. Florianópolis.

YAZIGI, Walid – A Técnica de Edificar. São Paulo: Editora PINI, 10ª Ed. p. 474 – 481. 2009.

[1] Engenheiro Civil pela Faculdade Pitágoras de Guarapari, Pós-graduando em Engenharia de Segurança do Trabalho pela UCAM, Pós-graduando em Ciências Ambientais e Análise Ambiental pela FAVENI, Engenheiro Civil.

Enviado: Outubro, 2018.

Aprovado: Março, 2019.

2 respostas

aplicar

RU = verde

Artigo sensacional!

Uma abordagem completa sobre o Sistema Drywall. Linguagem simples e abrangente, uma forma de expor essa tecnologia com explicações baseada em pesquisa e observação.

Fiquei agradecido de ter encontrado esta publicação, as informações que eu estava procurando e todas reunidas em um único artigo.

Parabéns! Guilherme Marchiori