ESTUDO DE CASO

CASTRO, Felipe Rodrigues [1], PINTO, Renata Torres Pereira [2], LINZMAYER, Eduardo [3], LOUTFI, Marcelo [4]

CASTRO, Felipe Rodrigues. et al. Gestão de riscos na proteção de máquinas e equipamentos aplicados a um caso industrial: indústria de embalagens flexíveis. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 02, Vol. 03, pp. 40-62. Fevereiro de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/industria-de-embalagens, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-civil/industria-de-embalagens

RESUMO

Adequar as máquinas e equipamentos das empresas de acordo com a legislação brasileira dada pela Norma Regulamentadora 12 (NR-12) não somente torna as condições de trabalho melhores como também mais seguras. A norma auxilia as empresas a manterem as suas máquinas e equipamentos em boas condições, melhorando, assim, o seu desempenho, segurança e produtividade. O estudo foi desenvolvido na fábrica Toder Verpackung Embalagens, que é ativa na impressão de filmes e embalagens para a indústria alimentícia. Seu pátio de equipamentos contém máquinas impressoras, extrusoras, laminadoras e rebobinadoras. Os itens que não estavam presentes na totalidade visando atender a NR-12 foram apontados no laudo de conformidades, assim como foi aplicada a matriz de riscos para avaliação de perigos e riscos e quais as mitigações necessárias para cada perigo e risco.

Palavras-chave: Risco, Máquinas e Equipamentos, Gestão de risco, Proteção, NR-12.

1. INTRODUÇÃO

As situações de risco, inerentes à vida do ser humano, podem causar desequilíbrio para a saúde e manutenção do seu bem-estar, e, portanto, são consideradas agentes estressores. A vida cotidiana é responsável pela multiplicação das situações de perigo, seja por escolhas ou decisões do trabalhador, desatenção, negligência ou desconhecimento do ambiente em que permanece.

Martins et al. (2015) relata que, quando o risco se apresenta no trabalho, por vezes, pode passar despercebido aos trabalhadores. A maioria dos indivíduos que atua em ambientes de trabalho permeados por diversos perigos potenciais para acidentes tem uma visão parcial dos riscos e das medidas de segurança necessárias para realizar seu processo de trabalho.

No contexto ocupacional, o risco pode ser entendido como a possibilidade de um trabalhador sofrer uma lesão ou danos à sua integridade física ou psíquica quando exposto ao perigo. Os principais riscos no contexto de trabalho são: os físicos, os químicos e os ergonômicos.

Este estudo apresenta uma metodologia para detecção e avaliação de risco para interação entre as máquinas envolvidas na linha de produção industrial que compreendem os processos de: impressão, extrusão e laminação para a fabricação de embalagens flexíveis. Este setor de manufatura é particularmente vulnerável sobre a perspectiva dos requisitos de segurança, visto que, conforme Pradhan et al. (2020) reportou, este setor foi responsável por um alto índice de lesões ocupacionais fatais no ambiente de trabalho.

Por um lado, o desenvolvimento de sistemas de gerenciamento de saúde e segurança ocupacional tem facilitado a realização de mudanças para melhorar a jornada e as condições de trabalho dos profissionais (KOGI, 2004). As empresas vêm se conscientizando de que jornadas excessivas de trabalho, ambientes degradados e condições psicológicas inadequadas contribuem fortemente para o aumento de acidentes de trabalho.

Por outro lado, o tema proteção de máquinas, assegurado, no Brasil, pela Norma Regulamentadora 12, vem sofrendo várias pressões pelos órgãos patronais em função da conjuntura política brasileira, o que pode colocar em risco a segurança dos trabalhadores que operam estes equipamentos (VILELA et al., 2015). A norma regulamentadora “NR-12: segurança no trabalho em máquinas e equipamentos”, do Ministério do Trabalho, estabelece os requisitos necessários para a proteção de máquinas e equipamentos a fim de evitar que eles possam causar acidentes e riscos aos trabalhadores que os manuseiam (COELHO JÚNIOR; SOUZA e SANTOS, 2018).

Contudo, verifica-se na prática que, mesmo com a prevalência da NR-12, os dados oficiais da previdência social mostram, com base nas Comunicações de Acidentes de Trabalho (CAT), reconhecidamente subnotificadas e de alcance restrito a uma parcela do mercado formal, que máquinas e equipamentos, entre 2011 e 2013, estiveram envolvidos em 221.843 ocorrências.

De acordo com a Revista Proteção (2009), foram identificadas, no Brasil, 230.240 comunicações de acidentes de trabalho, das quais 13,6% correspondem a ausência de proteções físicas, e destas, 65,5% correspondem a padrões antigos de proteção não eficazes (OLIVEIRA, 2015).

2. OBJETIVO GERAL

Analisar e implantar na indústria estudada uma metodologia de análise de risco baseada na normativa europeia denominada, em 2006, “Nova Diretiva Máquinas” (2006/42/CE), em substituição à versão anterior, e que todos os Estados-membros da União Europeia foram obrigados a implementar, assim como o padrão da NR-12, para a avaliação das máquinas analisadas, até 29 de dezembro de 2009.

3. OBJETIVOS ESPECÍFICOS

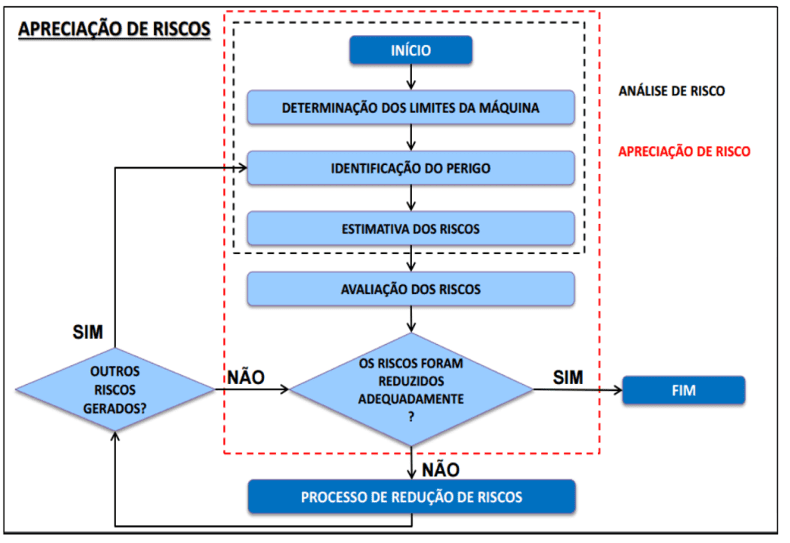

- apresentar um fluxograma de análise de risco;

- identificar pontos de risco nas máquinas rebobinadora, impressora, extrusora e laminadora;

- apresentar um plano de melhoria para prevenir ou mitigar os riscos apresentados nas máquinas rebobinadora, impressora, extrusora e laminadora.

Essa avaliação de riscos irá determinar os requisitos de saúde e segurança que se aplicam à máquina. As máquinas devem, então, ser concebidas e fabricadas tendo em conta os resultados da avaliação de riscos. A aplicação da metodologia de análise de riscos não é restrita somente à fase de projeto, ela é aplicável a toda vida útil das instalações.

O objetivo final é alcançar um risco tolerável, que é definido como o nível de risco que é aceito em um determinado contexto com base na matriz de aceitabilidade de riscos. Com o exposto, o presente trabalho tem como objetivo identificar, através da aplicação da metodologia de análise de riscos, e em aderência a NR-12, os riscos à saúde e à segurança em uma indústria de embalagens flexíveis chamada Toder, apontando recomendações para mitigação dos riscos mapeados como não aceitáveis e/ou em desacordo com os requisitos normativos estabelecidos na NR-12.

4. METODOLOGIA

A pesquisa empregada neste estudo foi desenvolvida em consultas em sites especializados, documentos, normas regulamentadoras e em monografias relacionadas ao tema máquinas e equipamentos, com foco na indústria de embalagens flexíveis e de análise de risco.

A pesquisa bibliográfica envolve, fundamentalmente, compreender os preceitos da NR-12 da Portaria 3.214/78 do Ministério do Trabalho e Previdência (BRASIL, 2020). Dessa forma, desenvolveu-se o método de avaliação de risco e estudo de caso real envolvendo o setor industrial de embalagens flexíveis apresentado nesta pesquisa.

Informações documentais e pesquisas de campo das máquinas e equipamentos foram fundamentais para o estudo de caso, que buscou analisar e verificar as operacionalidades das máquinas estudadas. Do ponto de vista da forma de abordagem, a pesquisa pode ser classificada como explicativa e qualitativa.

5. ESTUDO DE CASO: INDÚSTRIA TODER VERPACKUNG EMBALAGENS

O estudo de caso foi realizado na empresa Toder, que se encontra localizada no município de Guararema, SP. A instalação industrial, toda em piso firme, circundada por alvenaria, com teto em canaleta de fibrocimento, dispõe de ventilação natural promovida por janelas e portas, iluminação preponderante fluorescente adicionada à iluminação natural por telhas translúcidas e pé direito de dez metros, compondo o pátio industrial de quatro mil metros quadrados de área construída. A fábrica é ativa na impressão de filmes e embalagens para indústria alimentícia, como filmes para empacotamento e impressão de embalagens laminadas (TODER EMBALAGENS, 2022).

O estudo aplicado concentra-se nas máquinas impressora, extrusora, laminadora e rebobinadora da área de produção.

As impressoras são máquinas que utilizam o sistema offset. Funcionam de modo a promover a transferência de cores para os produtos laminados que serão posteriormente embalados em rolo. A máquina exige intervenção do operador para dosar os espaçamentos entre rolos, a pressão para deposição de tinta, a colocação das diversas tintas de impressão nas canaletas do tinteiro, o ajuste e o alinhamento dos rolos, a passagem do filme por entre os rolos de impressão e na captura final do produto.

As máquinas extrusoras fabricam filmes plásticos a partir de uma composição pré-definida. Os filmes são de finura adequada para cada tipo de uso, tais como sacolas e embalagens. O processo se inicia com a formação do produto e é seguido por diversas etapas de produção dentro da máquina para adequar a espessura e rigidez do produto.

A laminação, efetuada por máquinas laminadoras, é um processo de reunião de filmes em múltiplas camadas para tornar o produto mais resistente. Por fim, as máquinas rebobinadoras são utilizadas, em fases iniciais ou finais, para adequação de lotes de produção e de remessa para estoques, com a diminuição ou refinamento do produto.

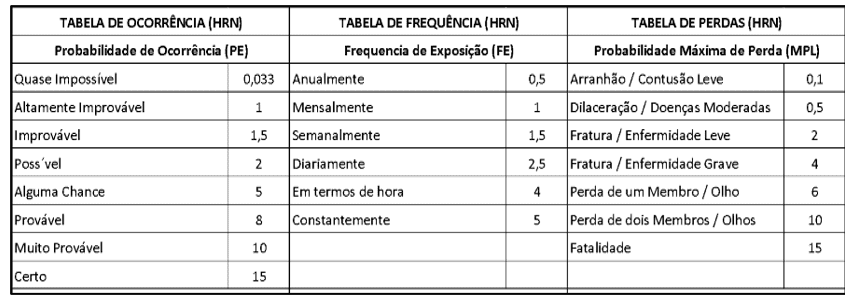

O número de classificação de perigo, ou Hazard Rating Number (HRN), é um método amplamente utilizado para equipamentos e máquinas. Consiste em verificar, para uma determinada exposição, no caso, para cada atuação das máquinas citadas, a possibilidade de um evento de dano ao trabalhador. A Figura 1 apresenta o fluxograma das atividades de análise de risco utilizado neste estudo.

Figura 1. Fluxograma de análise de risco

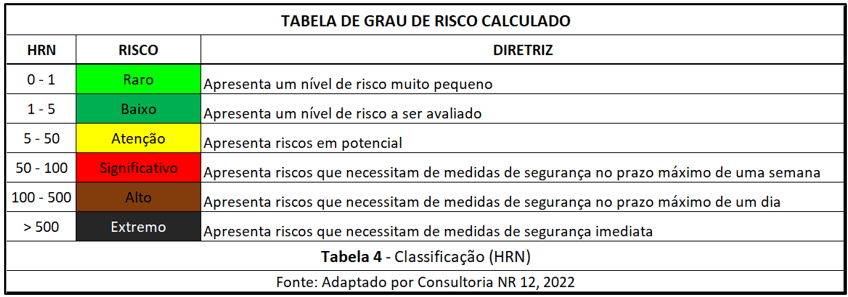

A Tabela 1 apresenta as ocorrências (HRN), a frequência (HRN) e as perdas (HRN) após aplicação da análise de risco, e a exposição ao grau de risco foi classificada conforme a Tabela 2. Dependendo do nível de risco associado ao cenário levantado, deve-se propor medidas de mitigação de risco até atingir um valor objetivo de HRN igual a um grau de risco baixo.

Tabela 1. Tabela de ocorrência, frequência e perdas

Tabela 2. Tabela de grau de risco calculado

6. RESULTADOS E DISCUSSÃO

As impressoras foram inspecionadas presencialmente nas instalações da empresa Toder. A Figura 2 apresenta uma impressora inspecionada.

Figura 2. Vista geral da impressora industrial

Os principais pontos críticos identificados foram:

- Pontos de intersecção entre a energia das partes móveis e os pés, braços e, especialmente, mãos do trabalhador.

- A proteção mecânica é móvel e não possui dispositivos de intertravamento.

- O local deve possuir sinalização de solo (cor azul), facilitando o posicionamento do equipamento de proteção coletiva.

- A máquina possui rotação por cilindros convergentes com risco de pega com arraste e prensagem de membros superiores.

- A máquina possui duas situações de risco baixo: a primeira delas é a situação dos roletes sem tração, ou seja, os roletes livres. A segunda situação, é referente ao controle de máquina móvel, que fica na mão do operador para ajustes de velocidade e operação da máquina.

- A parte dianteira da máquina deve ser protegida por guarda-corpo fixo. A distância entre o guarda-corpo e a máquina deve ser suficiente para evitar a entrada de pessoas.

- Toda a máquina deve ter seu perímetro demarcado por sinalização de solo. No caso, as entradas devem ser demarcadas por telas e as saídas laterais devem ter sinalização de solo;

- A máquina deve manter o botão de emergência sempre acessível e fora dos pontos críticos de interferência com as partes móveis. No painel, deve haver outro botão em redundância para a emergência e parada, a fim de que um terceiro funcionário possa efetuar o acionamento em caso de necessidade.

- A máquina não possui cancela lateral (posição acima), expondo as mãos do trabalhador ao ingresso pelo lado, às partes móveis;

- As partes cobertas de máquina que protegem o operador da transmissão de força e das pontas dos roletes devem manter o intertravamento em funcionamento elétrico e com contato normalmente fechado, evitando a abertura e, por consequência, a exposição do trabalhador às partes móveis.

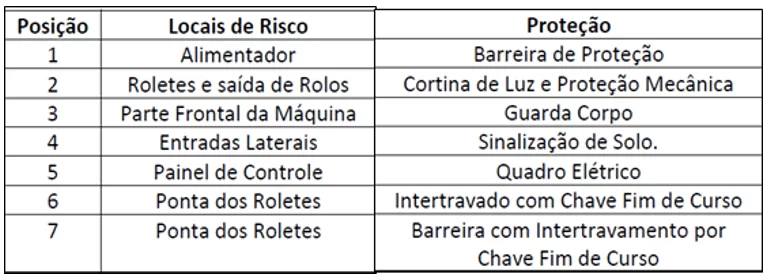

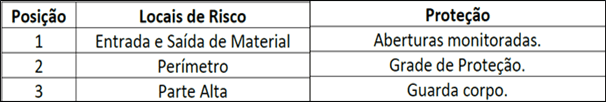

A Tabela 3 apresenta as medidas de mitigação para os cenários de risco identificados anteriormente.

Tabela 3. Proteção de máquina impressora

A Figura 3 apresenta uma extrusora inspecionada.

Figura 3. Vista geral da extrusora industrial

Nas extrusoras, foram identificados os seguintes desvios:

- tela de proteção com abertura de 30 cm;

- botão de emergência possui somente um luminoso indicativo de Nf – NA;

- falta de guarda-corpo de proteção.

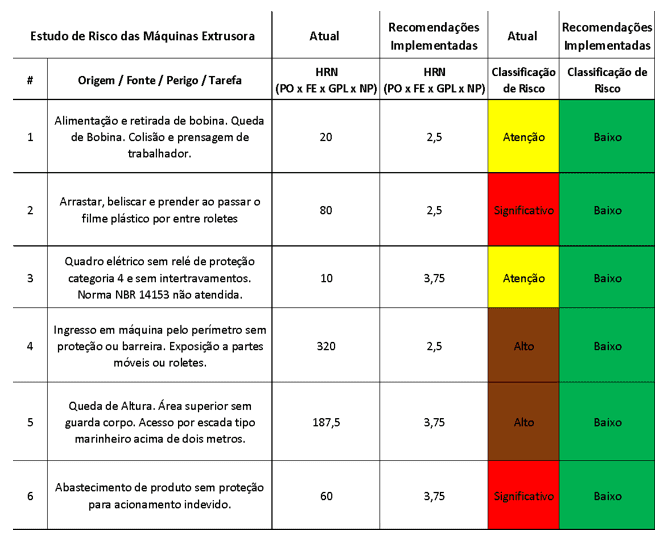

A Tabela 4 apresenta as medidas de mitigação para os cenários de risco identificados anteriormente.

Tabela 4. Proteção de máquinas extrusoras

A Figura 4 apresenta uma laminadora inspecionada.

Figura 4. Vista geral da laminadora industrial

Nas laminadoras, foram identificados os seguintes desvios:

- as laterais da laminadora estão abertas;

- falta guarda-corpo de proteção.

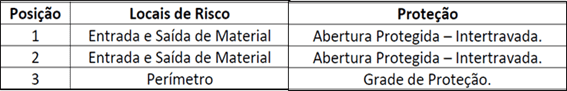

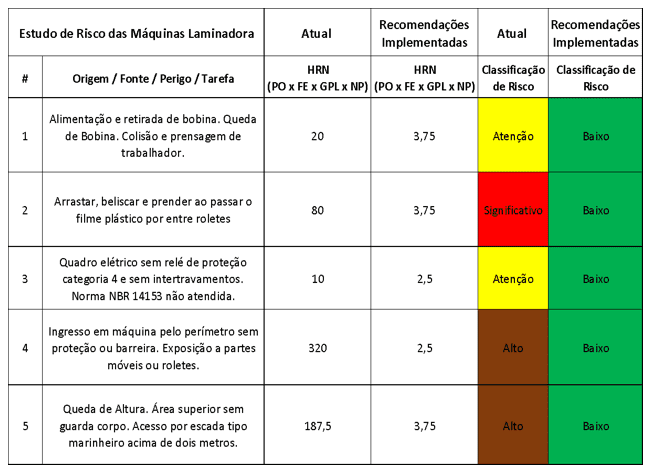

A Tabela 5 apresenta as medidas de mitigação para os riscos identificados anteriormente.

Tabela 5. Proteção de máquina laminadora

A Figura 5 apresenta uma rebobinadora inspecionada.

Figura 5. Vista geral da rebobinadora industrial

Nas rebobinadoras, foram identificados os seguintes desvios:

- riscos em área de transmissão e no ponto de operação com movimentos rotativos;

- risco de agarramento e esmagamento;

- proximidade da barra da parte volante da bobina com o operador

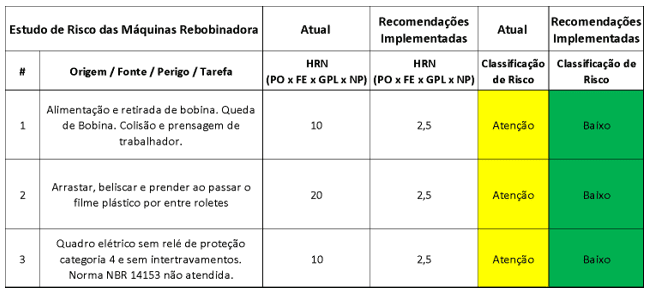

A Tabela 6 apresenta as medidas de mitigação para os riscos identificados anteriormente.

Tabela 6. Proteção de máquina rebobinadora

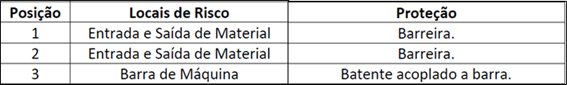

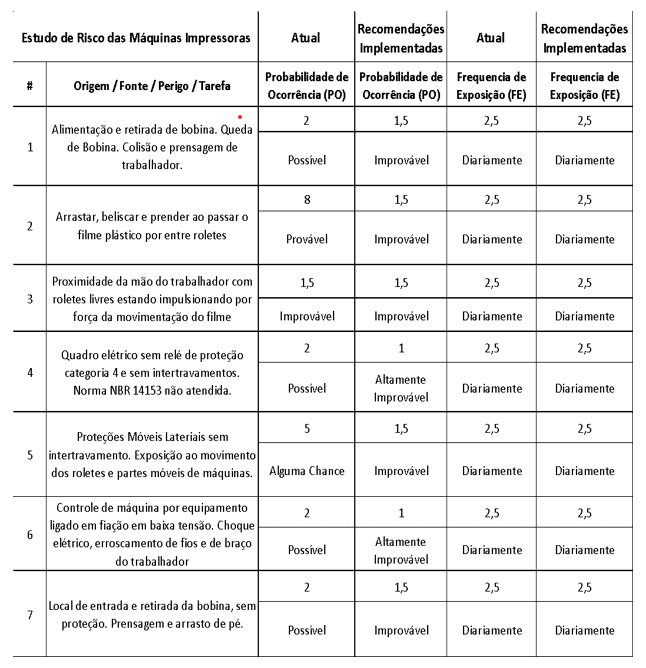

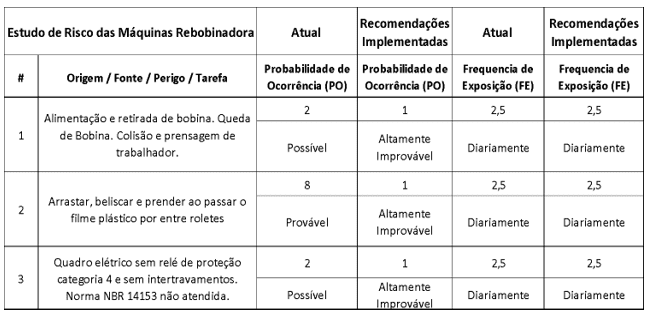

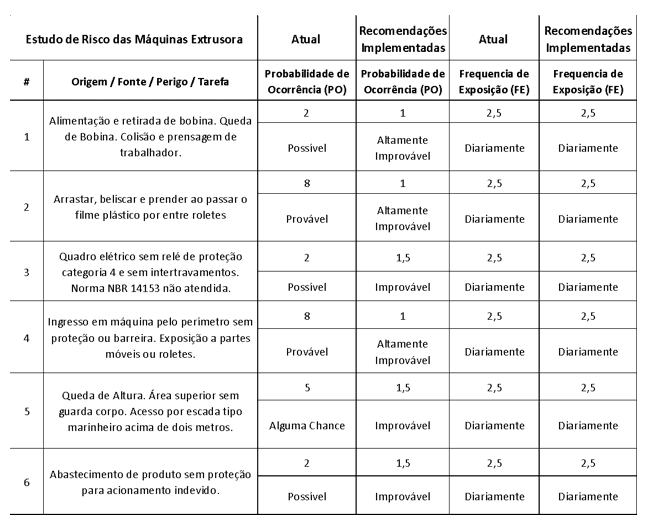

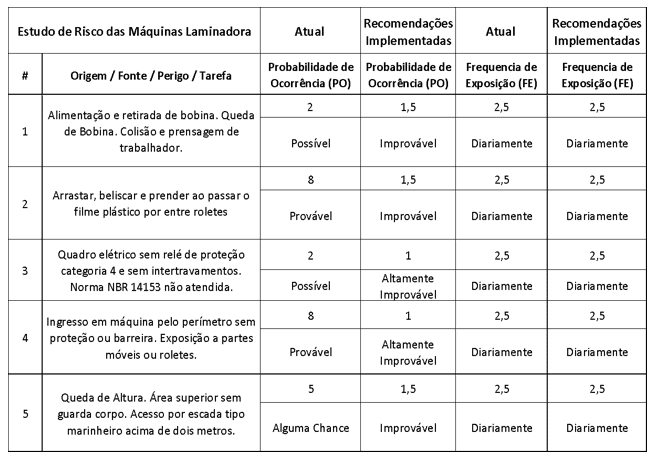

Para identificar os riscos para cada máquina, foi aplicada a metodologia de análise de riscos do número de classificação de perigo, ou Hazard Rating Number (HRN). As Tabelas de 7 a 10 apresentam a aplicação da metodologia avaliada em relação a Probabilidade de Ocorrência (PO) e Frequência de Exposição (FE) para as máquinas avaliadas.

Pode-se verificar que foram identificados menos cenários de riscos para as máquinas rebobinadoras em relação às demais máquinas avaliadas neste estudo. Avalia-se que as máquinas rebobinadoras já foram concebidas com os preceitos da norma regulamentadora NR-12, enquanto que as demais não foram concebidas baseadas nos requisitos das normas.

Avaliando o impacto das recomendações sobre a probabilidade de ocorrência dos cenários, constatou-se que todas tiveram impactos positivos na redução de risco. A exceção ocorreu somente no cenário de risco da impressora, pois esta já se encontrava num cenário de probabilidade de ocorrência aceitável.

Tabela 7. Análise de risco para máquina impressora com relação à Probabilidade de

Tabela 7. Ocorrência (PO) e à Frequência de Exposição (FE)

Tabela 8. Análise de risco para máquina rebobinadora com relação à Probabilidade de Ocorrência (PO) e à Frequência de Exposição (FE).

Tabela 9. Análise de risco para máquina extrusora com relação à Probabilidade de Ocorrência (PO) e à Frequência de Exposição (FE).

Tabela 10. Análise de risco para máquina laminadora com relação à Probabilidade de Ocorrência (PO) e à Frequência de Exposição (FE).

Analisando os resultados apresentados nas Tabelas de 7 a 10, verifica-se que as recomendações implementadas não alteraram a frequência de exposição da operação ao perigo, isto porque o operador necessita operar a máquina diariamente todos os dias.

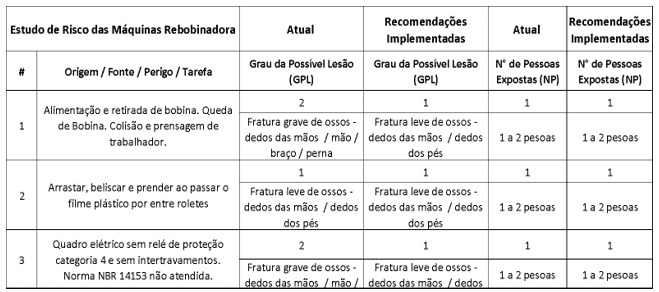

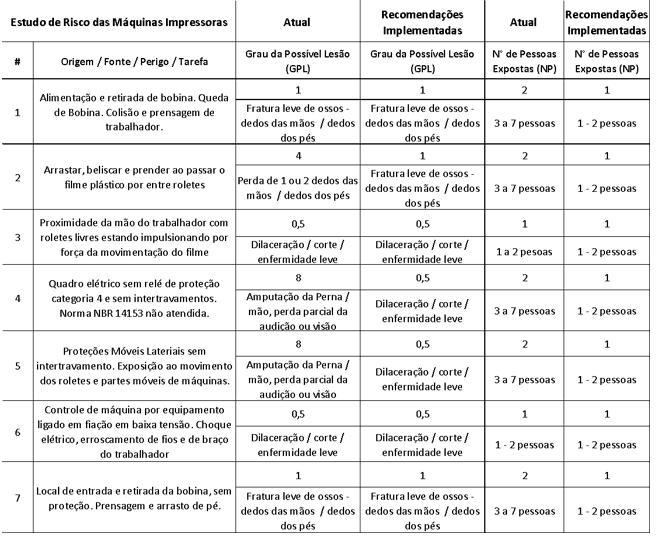

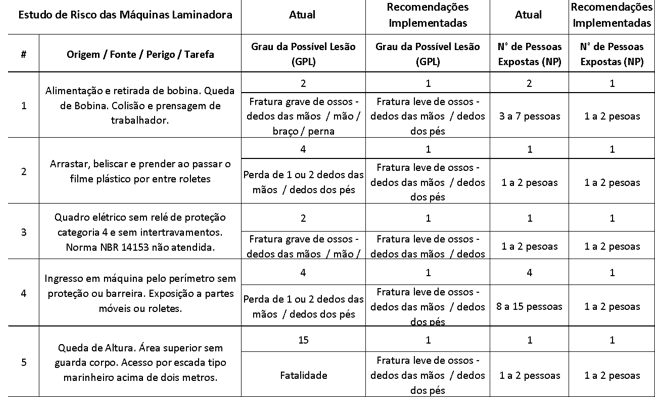

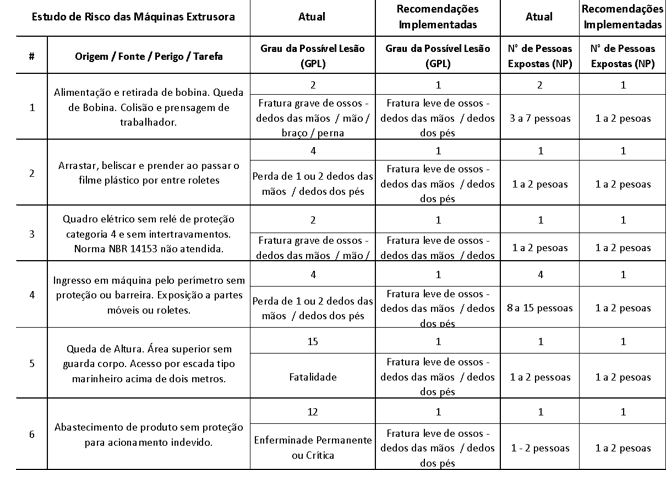

As Tabelas de 11 a 14 apresentam a aplicação da análise de riscos pela metodologia do número de classificação de perigo, ou Hazard Rating Number (HRN), aplicada às máquinas em relação ao Grau de Possível Lesão (GPL) e Número de Pessoas Expostas (NP).

Era de se esperar que, como a máquina rebobinadora apresentou o menor número de cenários de riscos, com baixas probabilidades de ocorrência e frequência de exposição, também obteria-se baixos grau de possível lesão e número de pessoas expostas, o que se reflete no resultado obtido na Tabela 11. Com a implementação das recomendações, todos os cenários reduziram o potencial de atingir um maior número de trabalhadores.

Portanto, pode-se verificar, nas Tabelas de 11 a 14, que, após implementadas as recomendações, obteve-se impactos relevantes na redução de riscos relacionados ao grau da possível lesão e ao número de pessoas expostas nas demais máquinas.

Tabela 11. Análise de risco para máquina rebobinadora com relação ao Grau de Possível Lesão (GPL) e ao Número de Pessoas Expostas (NP).

Tabela 12. Análise de risco para máquina impressora com relação ao Grau de Possível Lesão (GPL) e ao Número de Pessoas Expostas (NP).

Tabela 13. Análise de risco para máquina laminadora com relação ao Grau de Possível Lesão (GPL) e Número de Pessoas Expostas (NP).

Tabela 14. Análise de Risco para Máquina Extrusora com Relação ao Grau de Possível Lesão (GPL) e ao Número de Pessoas Expostas (NP).

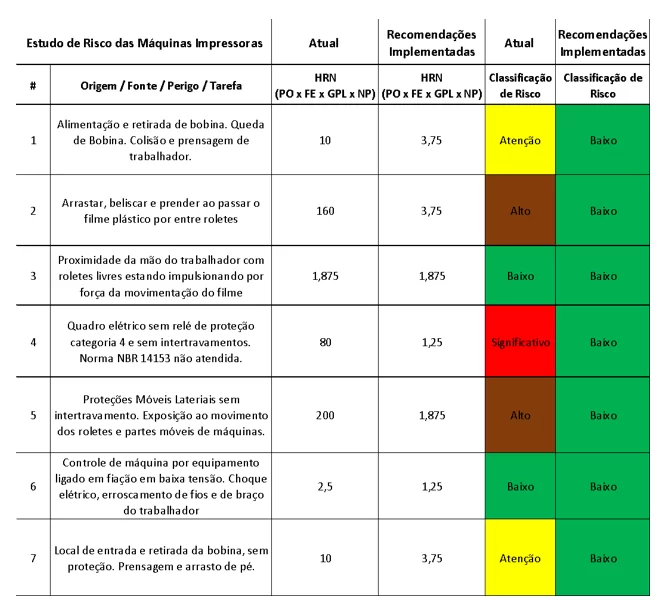

As Tabelas de 15 a 18 apresentam os resultados dos riscos identificados para cada cenário antes e após a implementação das medidas para mitigação deles.

Com relação aos cenários de risco para a impressora, 5 dos 7 cenários estavam acima do risco baixo. Portanto, as recomendações sugeridas devem ser capazes de reduzir os cenários de risco para o nível requerido, como pode ser visto na Tabela 15.

A máquina rebobinadora (Tabela 16) foi a única que não apresentou nenhum cenário de risco mais crítico, tendo 3 cenários de riscos no nível de atenção. Com as barreiras implementadas, eles facilmente foram reduzidos para risco baixo.

As máquinas extrusoras e laminadoras precisam ter seus cenários de riscos muito bem gerenciados, pois todas elas apresentaram dois cenários de risco no nível alto e 1 cenário de risco no nível significativo, ou seja, estão relacionadas a níveis altos de gravidade ao trabalhador. Portanto, as barreiras sugeridas precisam ser implementadas para que os cenários sejam mitigados para o risco baixo, conforme apontado nas Tabelas 17 e 18.

Tabela 15. Análise de risco para máquina impressora com relação ao HRN e à classificação de risco.

Tabela 16. Análise de risco para máquina rebobinadora com relação ao HRN e à classificação de risco.

Tabela 17. Análise de risco para máquina extrusora com relação ao HRN e à classificação de risco.

Tabela 18. Análise de risco para máquina laminadora com relação ao HRN e classificação de risco.

Para que o processo tenha eficiência e eficácia, é preciso que o gestor de manutenção do site da Toder estabeleça um plano de gestão estratégico para implantação das recomendações oriundas deste estudo, de forma que o mesmo possa ser gerenciado por meio de indicadores chave de performance, ou Key Performance Indicators (KPI), que devem ser estabelecidos e implementados.

7. CONSIDERAÇÕES FINAIS

Tendo a NR-12 como parâmetro norteador para avaliar os riscos que envolvem as diversas etapas de fabricação de embalagens flexíveis da empresa estudada, foi possível constatar que ajustes deveriam ser feitos a fim de promover a segurança no trabalho para o colaborador.

O mapeamento de riscos é importante, pois protege não somente ao colaborador que manuseia a máquina, mas também a própria empresa. Os acidentes de trabalho podem gerar custos com indenizações, além de processos trabalhistas. Dessa maneira, faz-se necessária uma revisão por um agente de mapeamento de riscos para avaliar e apontar quais são as estratégias para a mitigação dos riscos de acidente de trabalho relacionados à operação de máquinas na indústria Toder.

A cada máquina estudada, sendo elas a impressora, a rebobinadora, a extrusora e a laminadora, foram observados aspectos que não estavam de acordo com a NR-12, e que necessitariam de ajustes, os quais foram apontados neste trabalho, atingindo o objetivo específico proposto de apresentar um plano de melhorias com o intuito de mitigar os riscos e promover um aumento na segurança do colaborador tal como é previsto por lei.

REFERÊNCIAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR ISO 12100. Rio de Janeiro: ABNT, 2013.

BRASIL. Norma Regulamentadora No. 12 (NR-12). A norma regulamentadora – foi editada originalmente pela Portaria MTb nº 3.214, de 8 de junho de 1978, de forma a regulamentar os artigos 184 a 186 do Capítulo V da CLT, conforme redação dada pela Lei nº 6.514, de 22 de dezembro de 1977. Ministério do Trabalho e Previdência. Gov.br, 2020. Disponível em: https://www.gov.br/trabalho-e-previdencia/pt-br/composicao/orgaos-especificos/secretaria-de-trabalho/inspecao/seguranca-e-saude-no-trabalho/ctpp-nrs/norma-regulamentadora-no-12-nr-12. Acesso em: 22 jan. 2023.

COELHO JÚNIOR, Averaldo Alencar; SOUZA, Mikael Moraes de; SANTOS, Leon Denis Rodrigues dos. A importância da NR-12 segurança no trabalho em máquinas e equipamentos. Revista Científica Semana Acadêmica, n.143, p.1-16, 2018.

TODER EMBALAGENS. Relatório e Laudo Técnico NR-12 – TODER Embalagens. Guararema: Indústria TODER Embalagens Flexíveis, 2022. 41 p.

KOGI, Kazutaka. Linking better shiftwork arrangements with safety and health management. Revista Saúde Pública, v. 38, p. 72-79, 2004.

MARTINS, Caroline Lemos et al. Percepção de risco sob a perspectiva de trabalhadores com queimaduras. Texto & Contexto-Enfermagem, v. 24, p. 1148-1156, 2015.

OLIVEIRA, Lucas Ribeiro. A Importância das proteções de segurança em máquinas e equipamentos industriais conforme NR-12. 2015. 26f. Monografia (Especialização em Engenharia de Segurança do Trabalho) – Universidade de Taubaté, Taubaté, SP, 2015.

PRADHAN, Ninad et al. Automated risk assessment for material movement in manufacturing. Gestão & Produção, v. 27, n. 3, p. e54244, 2020.

REVISTA PROTEÇÃO. Proteções. Novo Hamburgo nº 2015 pag. 23-27, 2009.

VILELA, Rodolfo Andrade Gouvea et al. Ameaças à proteção do trabalho: o caso da segurança em máquinas e equipamentos. Revista Brasileira de Saúde Ocupacional, v. 40, n. 132, p. 113-117, 2015.

[1] Graduado em Engenharia de Produção. ORCID: 0000-0003-2703-5986. CURRÍCULO LATTES: http://lattes.cnpq.br/1494312214586181.

[2] Doutora Engenharia Química. ORCID:0009-0009-9273-248X. CURRÍCULO LATTES: http://lattes.cnpq.br/5243917686716089.

[3] Orientador. ORCID: 0000-0001-5156-3936.

[4] Orientador. ORCID: 0000-0002-3562-2278.

Enviado: Janeiro, 2023.

Aprovado: Fevereiro, 2023.