ARTIGO ORIGINAL

ISAIA, Gustavo de Aguiar [1], RIZZATTI, Eduardo [2]

ISAIA, Gustavo de Aguiar. RIZZATTI, Eduardo. Carbonatação em concretos de alta resistência com elevados teores de Filer Calcário. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 04, Vol. 07, pp. 74-106. Abril de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/elevados-teores, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-civil/elevados-teores

RESUMO

O trabalho versa sobra a carbonatação em concretos de alta resistência, elaborados através do emprego de filer calcário em proporções acima de 50%, objetivando a disseminação do seu uso como opção aos concretos convencionais nas estruturas. Neste sentido os concretos de alta resistência foram submetidos a carbonatação acelerada com o propósito de estudar o comportamento das misturas frente à profundidade e o coeficiente de carbonatação (kc). Desta maneira elaboraram-se concretos de alta resistência com quantidades elevadas de filer calcário utilizando-se traços binários e ternário em proporções de 50% a 70%, baixo teor a/ag (0,25), aplicação de aditivo hiperplastificante e otimização do empacotamento de partículas, resultando numa trabalhabilidade que variou entre 100+20 mm, obtendo-se, aos 91 dias, resistências à compressão que oscilaram no intervalo de 51,8 à 87,8 MPa. Quanto a carbonatação determinou-se o kc dos traços FC50 (0,22 mm.√t-1) e FC60 (1,62 mm.√t-1), sendo classificados como de elevada qualidade, neste quesito, conforme Torres et al. (2017), apresentando viabilidade de aplicação em obras com vida útil superior a 150 anos. Isto posto, o trabalho em questão procura viabilizar a consecução do concreto de alta resistência elaborado com menor emprego de cimento Portland, indicando a exequibilidade do emprego do filer calcário em quantidades acima das, usualmente, abordadas pela literatura (limite 50%).

Palavras-chave: concretos de alta resistência, carbonatação, filer calcário, cinza volante, concreto estrutural.

1. INTRODUÇÃO

Para a NBR 6118 (ABNT, 2014b) os concretos são classificados, em dois grupos, no âmbito da resistência à compressão: o primeiro contempla uma variação entre 20 MPa e 50 MPa, ficando o segundo entre 50 MPa e 90 MPa, estando o concreto de alta resistência englobado no último. A principal característica do concreto de alta resistência consiste na densificação da microestrutura mediante: a) minoração do teor a/ag pela utilização de aditivos super/hiperplastificantes; b) implementação de um empacotamento de partículas otimizado pela utilização de agregado graúdo de dimensões mais reduzidas. Assim estas características propiciam, ao concreto de alta resistência, a densificação da pasta, direcionando para o declínio da permeabilidade e consequentemente um crescimento da resistência no que concerne aos agentes agressivos (sulfatos, cloretos e CO2).

Normalmente o concreto de alta resistência enseja uma maior utilização de cimento, encaminhando a um valor unitário mais elevado na comparação com o concreto convencional. Entretanto o concreto de alta resistência, por suas características, enseja uma minoração da quantidade de concreto utilizada (peças estruturais menores com menos armaduras e formas), bem como assegura um incremento da vida útil, acarretando uma redução nos gastos com a preservação da estrutura. Por isso o concreto de alta resistência exibe uma série de vantagens para as estruturas, colaborando para a resolução de inúmeras questões de cunho técnico e econômico não atendidas pelos concretos convencionais (DE MATOS et al., 2019).

Um aspecto relevante do concreto de alta resistência diz respeito a sua colaboração para a sustentabilidade. Uma resistência à compressão elevada proporciona uma minoração na irradiação de CO2 por MPa, aumentando, portanto, a sua sustentabilidade (CAMPOS, 2015). Em relação a esta questão Mehta e Monteiro (2014) discorrem que, ao utilizar-se o concreto de alta resistência, ocorre uma mitigação dos impactos ambientais causados pela cadeia produtiva deste material, ou seja, sua utilização (concreto de alta resistência) proporciona uma preservação dos recursos naturais e enseja uma atitude mais favorável no que concerne à sustentabilidade.

Também contam pontos a favor do concreto de alta resistência, no âmbito da sustentabilidade, a maior vida útil conferida as obras elaboradas com este material, pois ocorre um menor emprego de aglomerante por MPa conforme Yousuf et al. (2019). Desta maneira ao utilizar-se este concreto, ocorre uma contração da sua quantidade na estrutura, acarretando uma minoração no total das emissões, apesar dele possuir uma emissão de CO2 unitária maior (LIMA, 2010).

Para estas situações recomenda-se a aplicação do parâmetro resistência à compressão unitária (MPa-1), considerando que ela pode comparar os efeitos benéficos nos âmbitos técnico e econômico para a melhor opção (concreto convencional ou de alta resistência). Conforme John (2010) deve-se utilizar o concreto de alta resistência em elementos estruturais sujeitos à esforços de compressão em contrapartida aos submetidos à flexão, Assim será propiciada uma maior performance no que concerne ao consumo dos materiais através da majoração da resistência à compressão. Assim ao utilizar-se o concreto de alta resistência, peças estruturais de dimensões mais reduzidas são viabilizadas, propiciando um melhor arranjo arquitetônico com uma minoração no custo em comparação ao concreto convencional.

Quanto aos aspectos ligados à durabilidade, em especial a carbonatação, pode-se notar que resistências à compressão maiores levam a uma densificação da pasta refletindo na contração da carbonatação. A carbonatação está intrinsecamente liga a difusibilidade do CO2 na pasta cimentícia e esta característica relaciona-se, diretamente, com a compacidade do material, assim é natural que concretos de alta resistência estejam sujeitos a uma contração na penetração do CO2.

Para Baroghel-Bouny e Larrard (2000) não há carbonatação em concretos de alta resistência, pois elevadas resistências à compressão inibem o processo. Atis (2003) corrobora a afirmação e completa dizendo haver uma relação inversamente proporcional entre a resistência à compressão e a espessura de carbonatação. Isaia (1995) afirma que a principal causa da minoração da carbonatação nos concretos de alta resistência (acima de 50 Mpa), diz respeito a compacidade da pasta. Para o autor a elevação da compacidade e a desconectividade dos poros constituem nos fatores primordiais para a minoração da carbonatação e não necessariamente a atenuação do teor a/ag.

Um trunfo do concreto de alta resistência, quanto a carbonatação, correlaciona-se a proporção de cimento que, normalmente, é utilizada. Quanto mais significativa for a proporção de cimento no concreto, mais reduzida será a carbonatação, considerando-se a grande proporção de Portlandita formada. A Portlandita em maiores proporções enseja uma minoração na carbonatação propiciando um arrefecimento do processo.

Sob este aspecto elevadas quantidades de cimento são benéficas para o concreto de alta resistência seja pela elevação da resistência mecânica, seja pela majoração da durabilidade, em especial, quanto à carbonatação. Contudo ao utilizar-se esta alternativa, observa-se uma expansão na utilização de aditivos e cimento, acarretando uma elevação dos custos da estrutura em comparação ao concreto convencional.

Com isso torna-se relevante a contração na proporção de cimento em concretos de alta resistência objetivando viabilizar sua utilização tanto técnica como econômica. Neste sentido faz-se necessário que os concretos sejam elaborados com altas resistências à compressão (concreto de alta resistência), mas com uma demanda menor de cimento sem, no entanto, diminuir sua durabilidade, especialmente em relação a carbonatação.

Afim de se alcançar este objetivo John et al. (2018) propõem uma nova abordagem em relação a minoração da participação do cimento em concretos de alta resistência ao sugerirem uma tecnologia inovadora. Ela está alicerçada em um método que se baseia no uso de reduzidas quantidades de cimento e altas quantidades de filer calcário, pela utilização de super/hiperplastificante que diminuem o emprego da água, equilibrando, assim, a diluição. A partir desta tecnologia ocorre uma compensação das quantidades elevadas de filer calcário mediante o empacotamento de partículas e do menor emprego de água. A efetivação desta tecnologia possibilitará à manufatura de concretos estruturais com resistências maiores (concreto de alta resistência) e adequada resistência no que concerne à atuação de elementos deletérios.

Inúmeros estudos tem sido conduzidos, na última década, com a intensão de investigar a permuta do cimento por filer calcário, mostrando uma elevação nos teores desta adição mineral. Contudo muitas são as questões levantadas em relação a reologia, resistência mecânica e a vida útil dos traços confeccionados com elevadas quantidades de filer calcário conforme Lollini et al. (2014). Em misturas com teor a/ag mais diminutas (<0,4), uma parcela significativa do cimento não se hidrata, devido ao reduzido espaço oferecido aos compostos hidratados, em especial, a Portlandita. Assim torna-se viável a permuta do cimento por materiais de menor custo a exemplo do filer calcário (BENTZ, 2006).

Quando ocorre uma elevação na participação do filer calcário, sem o devido controle do emprego da água, ocorre uma elevação no teor a/ag e, por conseguinte, o desempenho é minorado. Para resolver este problema faz-se necessário a minoração da água pela utilização de super/hiperplastificante, assim a dispersão das partículas aumenta. É importante o controle no arranjo das partículas com a intensão de reduzir os vazios através da majoração da densidade das partículas de filer calcário e cimento, ou dos agregados com a pasta. Conforme Fennis e Walraven (2012) concretos com reduzida emissão de CO2, são viabilizados, quando da permuta de 50% do cimento por outros materiais cimentícios suplementares como o filer calcário e pela aplicação do empacotamento de partículas resultando em misturas mais otimizadas.

Para John et al. (2018) produzir-se concretos com proporções de filer calcário entre 20 e 35% acarreta problemas quando do emprego de teores a/ag usuais. Somente pela contração do teor a/ag é possível alcançar uma durabilidade adequada para esta classe de concreto. Os parâmetros para a produção de misturas com quantidades reduzidas de cimento são relatadas por Proske et al. (2013): a) emprego de super/hiperplastificante; b) empacotamento de partículas aprimorado. Lançando-se mão destes dois princípios propicia-se uma minoração no uso de água, diminuindo a proporção de cimento.

Palm et al. (2016) analisaram concretos com quantidades elevadas de filer calcário (>50%). Diversas características concernentes a resistência, sustentabilidade e durabilidade, foram estudadas, apontando-se para: a) misturas contendo filer calcário na proporção máxima de 50% e teor a/ag 0,35 demonstraram propriedades compatíveis para o uso em obras convencionais desde que ocorra uma rigorosa supervisão; b) em misturas com quantidades elevadas de filer calcário, o teor a/ag consiste no parâmetro mais importante, sendo a durabilidade e a resistência mecânica muito dependentes deste aspecto; c) o filer calcário não é de todo inerte, há uma contribuição para a elevação da resistência à compressão, inclusive, em quantidades mais significativas.

No que concerne à concretos com elevadas quantidades de adições minerais Barker e Matthews (1994) inferiram que a performance diante da carbonatação está diretamente relacionada à resistência à compressão. Esse comportamento, também, foi relatado por Dhir et al. (2007) no que concerne a misturas com, até, 50% de filer calcário. Estudos semelhantes observaram que, sob a mesma resistência à compressão, houve uma carbonatação similar entre concretos com elevadas quantidades de filer calcário e o referência (sem filer calcário) (PROSKE et al., 2013).

Quando da elevação na proporção de adições minerais, ocorre uma modificação na proporção do C-S-H, na hipótese da mesma ser ativa ocorre um crescimento do C-S-H secundário, para o filer calcário há uma minoração no C-S-H e uma elevação do C-A-S-H. Sendo o resultado líquido função: a) dos elementos conformados; b) da porosidade; c) do empacotamento de partículas; d) do teor a/ag. A porção de C-S-H oriunda da hidratação é proporcional à Portlandita, considerando que ambos os compostos participam das mesmas reações químicas em proporções equivalentes. Com isso maiores quantidades de filer calcário significam redução na geração de C-S-H e de Portlandita, refletindo-se, desta maneira, nos atributos do concreto em relação a vida útil.

Em relação a carbonatação, devem ser considerados dois parâmetros nos concretos: a) a reserva alcalina dada pela proporção de Portlandita restante; b) a porosidade que é uma medida indireta da resistência à compressão. Há um senso comum entre os pesquisadores que a presença do filer calcário, nos concretos, reduz a reserva alcalina, possibilitando um crescimento da carbonatação.

Contudo, pesquisadores colocam que pode haver uma compensação na contração da reserva alcalina através da alteração na porosidade. Assim é viável a consecução de uma pasta homogênea, resultante do proporcionamento adequado das partículas finas, implementada pela otimização de um empacotamento de partículas com alta compacidade ocasionando uma minoração na quantidade vazios e um crescimento da resistência à compressão. Adotando-se estas medidas será propiciada uma maior dificuldade na difusão do CO2, devido ao crescimento da compacidade. Sendo este resultado dependente da proporção de filer calcário incorporado, da natureza do aditivo, do teor a/ag e do empacotamento das partículas.

Todavia existem controvérsias, entre os pesquisadores, sobre este assunto, uma parte defende que a aplicação de filer calcário, em proporções mais elevadas, acarreta um crescimento na carbonatação para o mesmo teor a/ag. Na outra parte, Tsivilis et al. (2003), advogam que substituições até 35% (filer calcário) não resultam em crescimento da carbonatação. Para Lollini et al. (2014) ocorre uma majoração substancial da carbonatação para teores até 30% (filer calcário), contudo os dados são inconclusivos para proporções até 15%.

Inúmeros trabalhos propõem que a carbonatação é equivalente nas misturas que possuem resistência à compressão similar, independente da proporção de filer calcário incorporado. Para tanto faz-se necessário a minoração do teor a/ag e do crescimento da proporção de filer calcário (BARKER e MATTHEWS, 1994). Assim a carbonatação não está atrelada, necessariamente, a permuta do cimento pelo filer calcário, considerando que a minoração do teor a/ag auxilia na manutenção da resistência à compressão propiciando que ocorra uma carbonatação similar aos concretos convencionais. Esta colocação possui validade para concretos usuais com emprego de filer calcário até 15%. Nos traços que apresentam, quantidades relevantes de filer calcário ocorre um decréscimo no teor a/ag, utilização de aditivos super/hiperplastificante, assim como um empacotamento de partículas otimizado, conduzindo, assim, a um arrefecimento da carbonatação.

Tsivilis et al. (2002) propõem que não somente misturas com proporções de filer calcário entre 5 e 10% apresentam boa performance, em relação a carbonatação, mas que teores até 35% demonstram comportamento semelhante. Já Hooton et al. (2007) vão mais além colocando que misturas confeccionadas com 45% de filer calcário apresentaram um desempenho equivalente quando comparados ao referência (sem substituição) para uma resistência à compressão similar.

Sendo assim o objeto deste trabalho consiste na análise dos concretos de alta resistência elaborados com quantidades relevantes de filer calcário sob a ótica da carbonatação. Também visa demonstrar tecnicamente a possibilidade da utilização deste concreto com alternativa ao concreto convencional. O crescimento da proporção de filer calcário, nos concretos de elevada resistência, visa melhorar seu desempenho estrutural para ampliar sua utilização. O estudo apresentado mostra a factibilidade da aplicação do filer calcário em quantidades mais relevantes que os trabalhos usualmente publicados pela literatura, os quais limitam-se a 50%. O trabalho possui um cunho prospectivo com a intensão de reduzir a proporção de cimento nos concretos pela substituição de quantidades substanciais de filer calcário levando à produção de um concreto de alta resistência que possui um desempenho equivalente e/ou superior aos concretos convencionais em relação a carbonatação.

2. MATERIAIS E MÉTODOS

Este estudo tem por objeto a investigação da carbonatação em concretos de alta resistência com quantidades relevantes de filer calcário pela substituição de 50% a 80% de cimento nos traços binários e ternário. Considerando a relevância da mitigação dos impactos ambientais relativos a carbonatação de misturas com quantidades significativas de filer calcário, foram usadas duas diretrizes: a) minoração do teor a/ag; b) empacotamento de partículas otimizado. Assim o proporcionamento dos materiais foi elaborado através do emprego de software direcionado ao empacotamento de partículas e pela presença de aditivo hiperplastificante. As ações propostas tiveram por objetivo aumentar a performance das misturas propostas em relação a carbonatação.

Quanto ao planejamento do trabalho, foram concebidas duas etapas distintas. Na primeira foram realizados os ensaios para caracterizar os materiais, bem como verificar a afinidade entre o aditivo elegido e cimento, tendo por diretriz a proporção mais adequada entre ambos. Na segunda etapa estudou-se o empacotamento de partículas com a intensão de elaborar misturas mais compactas.

Através de estudos prévios os traços foram determinados, utilizando-se quatro diferentes tipos: a) REF (100% cimento Portland); b) FC50 (50% cimento Portland e 50% filer calcário); c) FC60 (40% cimento Portland e 60% filer calcário); d) FC70CV10 (20% cimento Portland, 70% filer calcário e 10% cinza volante). Sendo utilizado um teor a/ag 0,25. Após, foi executada a moldagem das amostras para medição da resistência à compressão e a performance das misturas em relação a carbonatação através do ensaio acelerado.

2.1 CIMENTO PORTLAND E ADIÇÕES MINERAIS

Foi elegido como aglomerante o CPV-ARI devido a sua elevada resistência nas primeiras idades, bem como por ser o tipo que apresenta a menor proporção de filer calcário (10%) através da NBR 16697 (ABNT, 2018a). Conforme a ABCP (Associação Brasileira de Cimento Portland), em seu relatório à respeito dos constituintes químicos do cimento utilizado, foram detectados os seguintes componentes: a) gesso (2,5%); b) perda ao fogo (0,5%); c) calcita (7%), gerando 90% de clinquer.

O filer calcário é proveniente do município de Caçapava do Sul (RS) com predominância de rocha tipo calcítica. Na intenção de melhorar a granulometria utilizou-se um moinho de bolas para moer o filer calcário, em 1, 2 e 3 horas. O tempo escolhido foi de 3 horas por apresentar as melhores características para as misturas estudadas.

A cinza voante utilizada foi doada pela usina termelétrica de Candiota (RS), sendo moída em 1 e 2 horas. O tempo selecionado foi 2 horas devido aos mesmos motivos relacionados ao filer calcário. A cinza volante possui uma classificação Classe F (pozolana) pela NBR 12653 (ABNT, 2014a). As propriedades físicas e a dimensão dos aglomerantes são apresentadas, respectivamente, nas Tabelas 1 e 2.

Tabela 1 – Dimensão dos aglomerantes

| Aglomerantes | Dimensão média (µm) | Diâmetro de 10% das partículas (µm) | Diâmetro de 90% das partículas (µm) |

| Cimento CPV-ARI | 9,11 | 1,09 | 23,12 |

| Filer Calcário | 2,09 | 0,73 | 19,42 |

| Cinza Volante | 11,75 | 1,25 | 26,93 |

Fonte: Autor (2020)

Tabela 2 – Caracterização física dos aglomerantes

| Características físicas | CP | Adições minerais | |||

| CPV-ARI | NBR16697(1) | FC | CV | ||

| Massa específica (g.cm–³) | 3,03 | – | 2,69 | 2,36 | |

| Superfície específica BET (m².g-1) | 1,71 | – | 8,22 | 1,04 | |

| Índice de desempenho com CP aos 28 dias (%) | – | – | 92,39 | 92 | |

| Material retido na # 75 μm (%) | 0,54 | < 6,0 % | 12,74 | – | |

| Tamanho médio dos grãos (μm) | 9,11 | – | 2,09 | 11,75 | |

| Início de pega (h) | 3h:25min | > 1h | – | – | |

| Fim de pega (h) | 4h:15min | < 10 h | – | – | |

| Consistência normal (%) | 30,4 | – | – | – | |

| Resistência à compressão (MPa) | 3 dias | 36,7 MPa | > 24 Mpa | – | – |

| 7 dias | 46,8 MPa | > 34 Mpa | – | – | |

| 28 dias | 53,3 MPa | – | – | – | |

| (1) (ABNT, 2018a) | |||||

Fonte: Autor (2020)

2.2 AGREGADOS

Afim de melhorar o empacotamento de partículas utilizou-se duas categorias de agregados miúdos (areias) oriundas de jazidas no município de Santa Maria (RS). Elas obtiveram classificação de média (Dmáx< 2,4 mm) e fina (Dmáx<1,2 mm), possibilitando uma adequada transição das partículas menores das adições minerais e cimento no que concerne ao agregado graúdo mediante a aplicação da NBR 7211 (ABNT, 2019). O agregado graúdo é originário da britagem de rochas diabásicas com classificação de brita 0 (Dmáx ≤ 12,5 mm). Na Tabela 3 encontram-se as propriedades físicas referentes aos agregados.

Tabela 3 – Caracterização dos agregados do ponto de vista físico

| Propriedades | Areia fina | Areia média | Brita 0 |

| Módulo de finura | 1,14 | 1,49 | 6,96 |

| Diâmetro máximo característico (mm) | 0,6 | 1,20 | 19,00 |

| Massa específica (g.cm–³) | 2,64 | 2,62 | 2,46 |

| Massa aparente (g.cm–³) | 2,56 | 2,61 | 3,36 |

| Massa unitária (g.cm–³) | 1,68 | 1,65 | 1,22 |

| Volume de vazios (%) | 36,34 | 36,77 | 50,40 |

| Absorção de água (%) | 0,31 | 0,33 | 3,17 |

Fonte: Autor (2020)

2.3 ADITIVO

Com a intenção de otimizar o empacotamento de partículas foi necessário dispersar as partículas menores da pasta pela aplicação de um aditivo hiperplastificante, numa proporção adequada em relação as características reológica dos traços concebidos. O aditivo elegido foi o hiperplastificante Master Glenium 54 da BASF que é fabricado por intermédio de policarboxilatos. Para chegar ao melhor teor de aditivo, no tocante ao CPV-ARI, o ensaio do cone Marsh foi realizado, encontrando-se a proporção mais adequada em 1%. Na Tabela 4 encontram-se as caraterísticas do aditivo hiperplastificante.

Tabela 4 – Características do aditivo hiperplastificante

| Propriedades | Master Glenium 54 |

| pH | 5 a 7 |

| Teor de sólidos (%) | 38 a 42 |

| Densidade (g.cm–³) | 1,10 |

| Base química | Éter Policarboxílico |

| Aspecto | Líquido Branco Turvo |

Fonte: Feltrin (2019)

2.4 EMAPACOTAMENTO DE PARTÍCULAS

Os materiais que foram utilizados, no presente estudo, tiveram sua distribuição granulométrica analisada pelo software EMMA (Elkem Materials Mix Analyzer), considerando a imposição de um proporcionamento fundamentado no tamanho real das partículas.

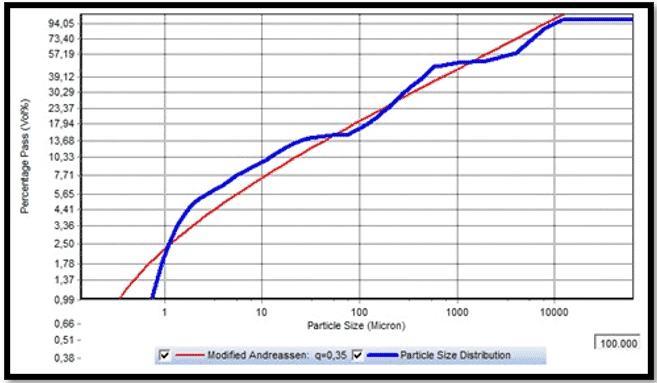

Para cada mistura foi determinada uma curva, em particular, a qual foi elaborada através dos seguintes parâmetros: a) distribuição granulométrica dos materiais utilizados; b) densidade; c) quantidade. Foram alterados o proporcionamento entre os materiais na busca de aproximar-se esta curva, a ideal proposta pelo modelo de Andreassen modificado que foi utilizado como referência por recomendação de Oliveira et al. (2000) considerando a participação de partículas pequenas nos materiais constituintes. Na intenção de elaborar traços dentro da trabalhabilidade pré-estabelecida utilizou-se 0,35 para o coeficiente de distribuição “q” conforme a recomendação do método.

Devido a granulometria do cimento, filer calcário, cinza volante, areias e brita, algumas vezes, ocorreu uma maior dificuldade para aproximar-se a curva ideal do modelo devido à falta ou excesso de finos. Desta maneira foram estudados, basicamente, 4 curvas que contemplaram a distribuição granulométrica relativa aos traços que compõem o estudo (REF, FC50, FC60 e FC70CV10). Como exemplo, observa-se, na Figura 1, o empacotamento de partículas referente a curva do traço FC50.

Figura 1 – Curvas de distribuição do diâmetro das partículas no software EMMA (FC50)

2.5 DOSAGEM

Preliminarmente à etapa de dosagem foi realizada uma fase “piloto” onde moldagens foram realizadas na intenção de se chegar ao proporcionamento mais adequado da proporção de água e argamassa, em outras palavras, o menor teor onde, através da observação experimental, a massa da mistura fosse compacta, sem vazios e coesa. Para tanto chegou-se a uma proporção de 8,33% no que concerne à água e 53% na argamassa. Estes valores foram mantidos constantes para a totalidade dos concretos.

Os concretos foram produzidos utilizando-se uma perfuratriz de elevada rotação (645 a 1.400 rpm) e potência (900 W) com a aplicação de pás misturadoras de grande performance num recipiente metálico, devido a exigência do fornecimento de uma elevada energia, considerando o diminuto teor a/ag (0,25).

Para a colocação dos materiais no recipiente metálico, num primeiro momento, adotou-se o ordenamento da NBR 12821 (ABNT, 2009). Contudo não foi viável a confecção das misturas devido o reduzido teor a/ag (0,25). Após uma série de tentativas chegou-se ao seguinte ordenamento na colocação dos materiais no recipiente metálico: a) 100% da água, aditivo, cimento, cinza volante e filer calcário; b) 100% do agregado miúdo (areias); c) 100% do agregado graúdo (brita 0).

Para a realização do ensaio de abatimento do tronco de cone foram utilizadas as instruções da NBR NM 67 (ABNT, 2020), com o intuito de manter a trabalhabilidade do concreto constante em um intervalo de referência de 100±20 mm. As Tabelas 5 e 6 mostram, respectivamente, a composição unitária dos traços e a quantidade (em metros cúbicos) dos materiais utilizados.

Tabela 5 – Traços unitários definitivos para cada uma das misturas estudadas

| Traço | a/ag | CP | FC | CV | CH | Areia fina | Areia média | Brita 0 | Aditivo (%) |

| CC | 0,65 | 1 | – | – | – | 1,09 | 1,09 | 2,82 | – |

| FC50 | 0,25 | 0,54 | 0,46 | – | – | 1,16 | 1,16 | 3 | 3,60 |

| FC60 | 0,25 | 0,43 | 0.57 | – | – | 1,16 | 1,16 | 3 | 3,65 |

| FC70CV10 | 0,25 | 0,21 | 0,69 | 0,1 | – | 1,16 | 1,16 | 3 | 3,56 |

Fonte: Autor (2020)

Tabela 6 – Quantidade de materiais por m3 de concreto (aditivo em L.m-3)

| Traços | Cimento | Clínquer | FC | CV | Areia fina | Areia média | Brita 0 | Aditivo | H2O |

| CC | 424 | 382 | – | – | 403 | 400 | 971 | – | 276 |

| FC50 | 238 | 214 | 180 | – | 445 | 442 | 1.073 | 13,68 | 105 |

| FC60 | 192 | 173 | 226 | – | 451 | 448 | 1.088 | 13,87 | 104 |

| FC70CV10 | 97 | 87 | 283 | 36 | 467 | 463 | 1.125 | 13,46 | 104 |

Fonte: Autor (2020)

2.6 RESISTÊNCIA À COMPRESSÃO

Afim de determinar-se a resistência à compressão foram utilizadas amostras 10×20 cm, moldadas e ensaiadas em conformidade às NBR 5738 (ABNT, 2015) e NBR 5739 (ABNT, 2018b), respectivamente, nas idades de controle de 28 e 91 dias. Quatro amostras foram produzidos, para cada mistura, em cada idade, adotando-se a média entre elas.

2.7 CARBONATAÇÃO ACELERADA

No que concerne aos parâmetros escolhidos para a carbonatação acelerada utilizou-se as seguintes condições de contorno: a) 3% de teor de CO2; b) câmara climatizada automatizada para CO2, modelo 6034-2 da marca CARON; c) 23º ± 1ºC de temperatura; d) 75% ± 2% de umidade relativa. Depois de terminado o pré-condicionamento, as amostras foram colocadas na câmara climatizada por 12 semanas com medições intermediárias na 3º, 6º e 9º semanas. Em cada período de controle as amostras eram retiradas da câmara e submetidas ao ensaio de compressão diametral para rompimento.

Quanto aos procedimentos pré-condionamento das amostras em relação à carbonatação acelerada foi seguida a norma TC 116-PCD (RILEM, 1999). Conforme o documento o objetivo principal do pré-condicionamento é dotar as amostras com concentração de umidade equilibrada de 75% ± 2%, em um ambiente aéreo com temperatura de 20ºC ± 1°C obtendo assim uma distribuição uniforme de umidade.

Após o rompimento diametral das amostras, as mesmas foram borrifados com fenolftaleína determinando-se as áreas carbonatadas e não carbonatadas, ato contínuo utilizou-se o método desenvolvido por Dalla Lana (2005) que propicia a mensuração da espessura carbonatada, o qual consiste nos seguintes passos: a) coloca-se cada imagem (foto) em escala com unidade em milímetros; b) na intersecção de cores da amostra, que representa o limite da área carbonatada e não carbonatada desenha-se uma polyline; c) desenham-se linhas verticais com afastamento de 1 mm entre si, através da rotina denominada “COTA.LSP” desenvolvida em Autolisp, que é uma linguagem de programação do AutoCAD; d) mediante os números encontrados pela rotina “COTA.LSP”, os mesmos são ordenados em uma planilha Excel, onde recebem tratamento estatístico; e) calcula-se a média, o desvio padrão e o coeficiente de variação, até que este último chegue a um valor inferior a 30%, os limites inferiores e superiores de cada amostra são eliminados.

3. RESULTADOS

Os valores concernentes a resistência à compressão, sua evolução (28 e 91 dias) e o desvio padrão podem ser observados na Tabela 7.

Tabela 7 – Resistência à compressão (MPa) e progressão em % – 28 e 91 dias.

| Traço | 28 dias | 28 dias | 91 dias | 91 dias | ||||

| Média

(MPa) |

Desvio

padrão |

Evolução

(%) |

Desvio

padrão |

Média

(MPa) |

Desvio

padrão |

Evolução

(%) |

Desvio

padrão |

|

| REF | 118,1 | 3,6 | 92,8 | 3,4 | 127,2 | 1,2 | 7,2 | 3,4 |

| FC50 | 80,1 | 1,7 | 91,2 | 3,4 | 87,8 | 2,1 | 8,8 | 3,4 |

| FC60 | 56,3 | 0,6 | 85,7 | 1,7 | 65,7 | 1,6 | 14,3 | 1,7 |

| FC70CV10 | 28,0 | 0,4 | 54,0 | 1,1 | 51,8 | 0,5 | 46,0 | 1,1 |

Fonte: Autores (2020).

Tabela 8 – Profundidade média de carbonatação acelerada

| Traço | Profundidades (mm) | |||

| Semanas | ||||

| 3 | 6 | 9 | 12 | |

| REF | 0 | 0 | 0 | 0 |

| FC50 | 1,79 | 1,87 | 2,07 | 2,14 |

| FC60 | 5,29 | 5,53 | 5,92 | 8,46 |

| FC70CV10 | 17,63 | 23,90 | 32,58 | 33,59 |

Fonte: Autor (2020)

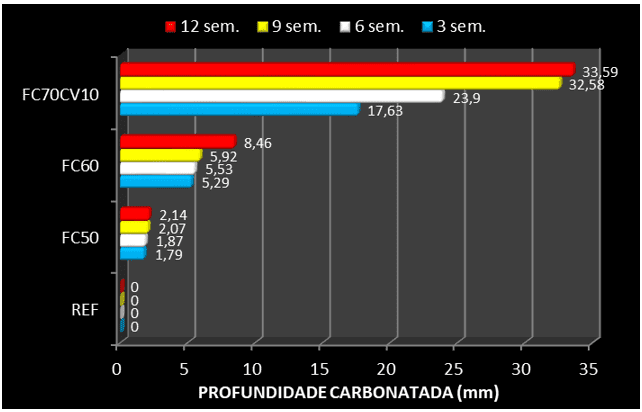

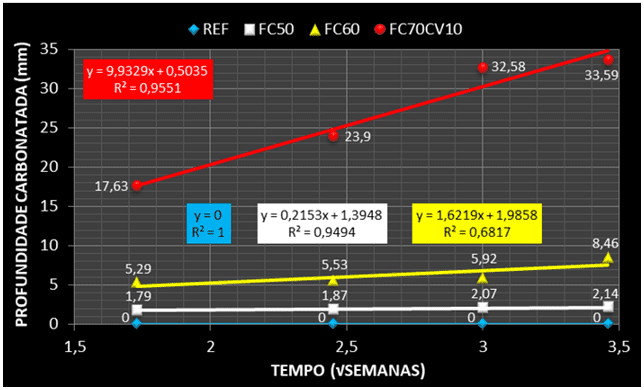

Figura 2 – Profundidade média de carbonatação acelerada

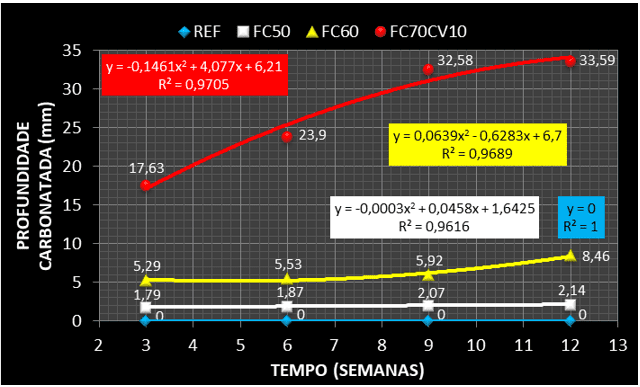

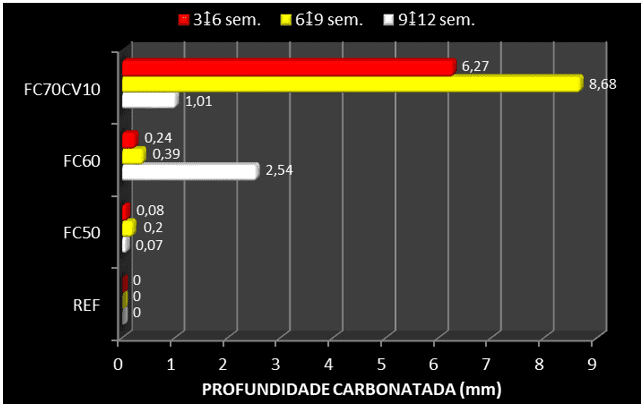

A Tabela 8 e a Figura 2 apresentam os resultados médios das profundidades carbonatadas para cada um dos traços em relação às idades estudadas. Cada valor apresentado mostra, pelo menos, a média de 200 valores de profundidade calculados pelo analisador de imagens, tratados estatisticamente e com descarte dos valores com coeficiente de variação acima de 30%. Mediante os números da Tabela 8 foram elaboradas as Figuras 3 e 4 que mostram o avanço da carbonatação através do tempo e a variação da “espessura carbonatada” entre períodos de medição para cada uma das misturas estudadas. Para Wesche (1991) a carbonatação possui a tendência de estabilização com o decorrer do tempo, assim a função que mostra a convergência dos pontos relacionados às “espessuras carbonatadas” possui um viés assintótico. Para demonstrar este comportamento a Figura 3 foi elaborada com a intenção de realizar um ajuste polinomial de segundo grau em relação às profundidades carbonatadas e o tempo com o propósito de visualizar a tendência das parábolas. Para tanto as equações possuem o formato:

f(x) = ax2 + bx + c (equação 1)

Neste exemplo o termo “a” possui a função de indicar a curvatura da parábola, indicando através do seu sinal (+ ou –) sua tendência (crescente ou decrescente). Desta maneira é possível predizer o comportamento assintótico da curva. Assim surge o conceito de que a carbonatação no concreto possui um viés assintótico, onde ela tende a uma profundidade limite, sem nunca atingi-la. Corroborando este conceito Benítez et al. (2019) colocam que, em função do tempo, a carbonatação progride de maneira assintótica a zero, devido à redução gradativa da difusão do CO2.

Figura 3 – Profundidade carbonatada x tempo

Figura 4 – Variação da profundidade carbonatada entre períodos de medição

Através dos dados da Tabela 8 torna-se factível traçar uma reta que correlaciona à profundidade carbonatada x √tempo (TORRES et al., 2017), conforme a equação 2.

f(x) = ax + b (equação 2)

Neste caso “a” corresponde ao coeficiente angular da reta de ajuste. Assim “a” se traduz no coeficiente de carbonatação (kc) em mm.√t-1. Hills et al. (2015) propõem que os parâmetros que influenciam no coeficiente de carbonatação sejam classificados em dois grupos: a) variáveis relativas ao ambiente do concreto; b) variáveis relativas aos constituintes do concreto.

Assim o coeficiente de carbonatação incorpora todas as variáveis referentes tanto ao ambiente, bem como aquelas inerentes ao concreto, correspondendo, assim, a velocidade de propagação da carbonatação (PHAM, 2013). Assim o coeficiente de carbonatação pode ser considerado uma síntese dos diversos aspectos que compões o fenômeno. Por isso o coeficiente de carbonatação constitui um parâmetro que indica a mensuração da performance do concreto em relação a carbonatação, constituindo em uma referência confiável quanto a ação dos diversos parâmetros atuantes no fenômeno (SILVEIRA, 2019).

A Figura 5 mostra as médias plotadas em um gráfico, raiz quadrada do tempo pela profundidade carbonatada, e dela foram obtidas linhas de tendência para a equação do tipo f(x) = ax + b (equação 2). Onde o coeficiente angular da reta, calculado por regressão linear (√t em semanas versus “e” em mm), “a” é o coeficiente de carbonatação em cada traço, e o valor “b” o ponto em que as retas cruzam o eixo das ordenadas (HENTGES et al., 2016).

Figura 5 – Profundidades de carbonatação acelerada e linhas de tendência

Na Figura 5 é possível à observação da inclinação das retas de ajuste que representam a aceleração da carbonatação para cada uma das misturas estudadas. Assim quanto maior a inclinação da reta mais elevada será a intensidade do fenômeno (SILVEIRA, 2019).

4 ANÁLISE E DISCUSSÃO DOS RESULTADOS

4.1 RESISTÊNCIA À COMPRESSÃO

Na Tabela 7 encontram-se os valores referentes a resistência à compressão das misturas estudadas, sendo possível depreender que aquelas com adições minerais apresentaram, aos 91 dias, valores maiores à 50 MPa, classificando-as como concretos de alta resistência. Não obstante, nas mesmas, constata-se contração da resistência à compressão devido à elevação do emprego de filer calcário e/ou cinza volante (Figura 6), assim como o traço referência demonstrou uma performance, neste quesito, superior as demais misturas.

Com exceção do referência, os demais traços demonstraram o seguinte comportamento, contração da resistência à compressão pela elevação da proporção de filer calcário considerando o mesmo teor a/ag (0,25), corroborando, desta forma os estudos de Madani e Ramezanianpour (2016). Sendo que não observou-se similaridade de comportamento com a pesquisa de Feltrin et al. (2016) que indicou uma tendência contrária em relação a resistência à compressão nas mesmas condições.

Figura 6 – Resistência à compressão x teor de FC (28 e 91 dias)

Courard et al. (2018) discorrem à respeito das razões que levam a resistência à compressão a contrair-se quando da elevação na proporção de adições minerais. Para os autores, nos concretos com filer calcário, num primeiro momento, forma-se a etringita pelo consumo de monosulfato; logo depois o monosulfato exaure-se totalmente dando origem ao monocarboaluminato através consumo de hemicarboaluminato e, finalmente, ocorre um esgotamento do hemicarboaluminato devido ao carbonato de cálcio em excesso. Assim o monocarboaluminato não interage mais permanecendo como um composto estável.

Os autores ainda propõem que o desenvolvimento do monocarboaluminato e da etringita propiciam a colmatação dos poros, reduzindo a porosidade e propiciando um crescimento na resistência à compressão. Noutra direção uma concentração excessiva de carbonatos no sistema tende a elevar a proporção dos poros dificultando o crescimento da resistência à compressão.

Importante lembrar que, neste estudo, a troca do cimento por filer calcário inicia em 50% gerando uma elevação nos teores de carbonatos no sistema, os quais podem ter contribuído para o crescimento da quantidade e arranjo dos poros e, por conseguinte, um retardamento do progresso da resistência à compressão.

Uma outra visão sobre esta questão é fornecida por Perlot et al. (2013), nela os autores discorrem à respeito da elevada superfície específica e da grande quantidade de filer calcário nos concretos, podendo gerar uma aglomeração das partículas com maior finura, dificultando a ligação com a água e, consequentemente, reduzindo a interação do filer calcário. Este fenômeno pode conduzir a uma queda dos carboaluminatos formados, não propiciando a minoração no teor dos poros e a elevação da resistência à compressão. Para os autores esta situação torna-se mais contundente em teores a/ag diminutos (0,25).

Dhir et al. (2007) colocam uma justificativa bastante simples para o não crescimento da resistência à compressão quando da elevação da proporção de filer calcário nas misturas. Nesta situação, pode ter ocorrido uma diluição, devido a troca de um composto com maior reatividade (cimento de alta resistência inicial), por um outro menos reativo (filer calcário). Como reflexo da diluição ocorre um decréscimo na formação dos hidratos acarretando uma contração na resistência à compressão (IRASSAR, 2009).

O FC70CV10 destaca-se, aos 91 dias, pelos 51,8 MPa de resistência à compressão, a qual pode ser creditada a interação da cinza volante e o do filer calcário conforme Deschner et al. (2012). Esta cooperação se dá em decorrência da interação dos aluminatos da cinza volante e do cimento com o filer calcário no momento das reações pozolânicas propiciando crescimento da proporção de carboaluminatos o que acarreta a minoração da distribuição dos poros e elevação da resistência à compressão. A sinergia apresenta um eficácia maior, depois dos 28 dias, devido ao crescimento da resistência à compressão.

Detwiler e Metha (1989) complementam colocando que, nas idades iniciais (7 dias), ocorre uma predominância dos aspectos físicos e depois dos 28 dias, há uma maior interação entre a cinza volante, cimento e filer calcário contribuindo, desta maneira, para a elevação na resistência à compressão.

Ainda na mesma direção Isaia et al. (2003) discorrem que a participação de uma pozolana (cinza volante) enseja um crescimento da resistência à compressão, nos traços ternários, devido a uma ação conjunta, sinérgica e combinada dada pelo efeito físico do filer calcário, a reação pozolânica da cinza volante e a hidratação do cimento.

Devido a reduzida proporção de cimento no FC70CV10 (20%), seu desempenho em relação a resistência à compressão, principalmente aos 91 dias, deu-se através das interações de ordem física e pozolânica, bem como pela hidratação do cimento. Neste particular, a porção de hidratos possui a mesma importância que as interações entre as adições minerais e o cimento.

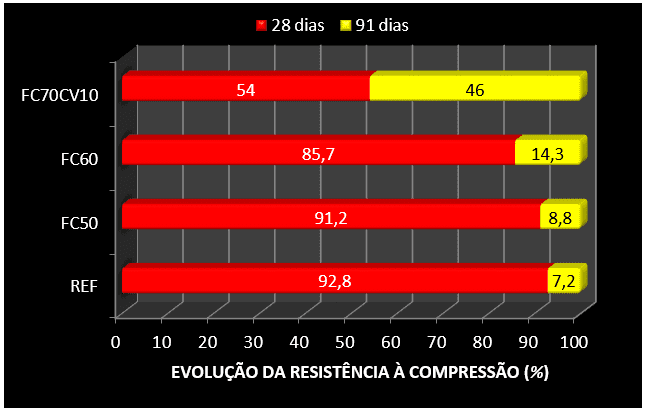

4.2 EVOLUÇÃO DA RESISTÊNCIA À COMPRESSÃO

Na Tabela 7 observam-se os seguintes comportamentos: o REF, FC50 e FC60, aos 28 dias, demonstraram um maior crescimento da resistência à compressão; na outra direção o FC70CV10 demonstrou um balanceamento nos dois períodos (28 e 91 dias) conforme Figura 7.

Figura 7 – Evolução da resistência à compressão

Conforme a Figura 7, com 28 dias o referência apresentou, 92,8% de desenvolvimento, comportamento esperado devido à elevada resistência inicial do CPV-ARI. Já nas misturas FC50 e FC60, também, foi constatado, no mesmo período, uma evolução na resistência à compressão relevante com média de 88,5%.

Destaca-se que, no caso dos traços FC50 e FC60, verificou-se um grande desenvolvimento na resistência à compressão nas primeiras quatro semanas, haja visto que somente 11,5% da resistência final deu-se no intervalo entre 28 e 91 dias. Neste caso sobressai a diminuta diferença (4,58%) entre o crescimento da resistência à compressão do REF e dos traços binários com filer calcário (FC50 e FC60).

Este comportamento pode ser explicado devido a elevada proporção de filer calcário nos traços, combinada com a grande superfície específica desta adição mineral (600% maior que a do cimento) resultando em uma elevação na velocidade das reações acarretando significativo crescimento da resistência à compressão nas idades iniciais.

Na outra direção, observa-se, no FC70CV10, uma equivalência entre o crescimento da resistência à compressão nos dois períodos estudados (54% aos 28 dias e 46% aos 91 dias). A justificativa para este comportamento foi apresentada no item 4.1 onde ocorre uma sinergia entre os aluminatos da cinza volante e do cimento com o filer calcário formando carboaluminatos e, também, pelas reações pozolânicas (C-S-H secundário) (DESCHNER et al., 2012).

Neste caso (FC70CV10) constata-se a relevância do período de cura do concreto, pois as reações pozolânicas ocorrem com o passar do tempo devido à combinação dos efeitos físico-químicos que levam a uma minoração no diâmetro dos poros conforme inúmeras pesquisas da literatura. O resultado é visto na melhora de diversos indicadores do concreto, principalmente aqueles relacionados à vida útil.

4.3 PROFUNDIDADE CARBONATADA

4.3.1 – PROFUNDIDADE CARBONATADA REF

Através dos números da Tabela 8 repara-se que a carbonatação do REF foi inexistente em 12 semanas. Este comportamento está associado as características e quantidades dos materiais utilizados na mistura com destaque para quantidade de cimento. A literatura declara que existe uma relação inversamente proporcional entre a proporção de filer calcário e a espessura de carbonatação, considerando que quanto maior for sua proporção (filer calcário), menos Portlandita será formada. Desta maneira proporções elevadas de Portlandita ensejam um decréscimo da carbonatação.

Nesta situação, resistências à compressão maiores auxiliam no crescimento da densidade do concreto refletindo-se diminuição da espessura carbonatada. Considerando que a carbonatação está relacionada com a difusibilidade do CO2 na pasta cimentícia e esta característica relaciona-se diretamente com a compacidade do material, é natural que misturas com resistência mais elevada estejam sujeitas a menor influência da penetração do CO2.

Pode-se justificar a performance do REF frente à carbonatação sob a ótica da proporção de cimento contido na mistura (424 kg.m-3), do diminuto teor a/ag usado (0,25), resultando numa majoração na resistência à compressão (127,2 MPa) que contribuiu para o aparecimento de uma microestrutura com baixa porosidade para a percolação do CO2.

4.3.2 – PROFUNDIDADE CARBONATADA FC50

Com os valores da Tabela 9, verifica-se que o FC50 apresentou uma diminuta espessura carbonatada em 12 semanas com uma profundidade de 2,14 mm o que indica uma ótima performance. Levando-se em conta que, neste caso, a relação entre a carbonatação acelerada e a natural é de 1 semana para 1 ano, o FC50 apresentou uma carbonatação de 10,7% da espessura útil de cobrimento (20 mm) em 12 semanas.

Tabela 9 – Profundidade carbonatada FC50

| Fonte da variação | Unidade | 3 semanas | 6 semanas | 9 semanas | 12 semanas | ||||||||

| Profundidade carbonatada | mm | 1,79 | 0,08 | 1,87 | 0,2 | 2,07 | 0,07 | 2,14 | |||||

| % | 83,64 | 4,47 | 87,38 | 10,7 | 96,73 | 3,38 | 100 | ||||||

Fonte: Autor (2020)

Através dos números constantes da Tabela 9 verifica-se que grande parcela da carbonatação (83,64%) ocorreu até a 3º semana. A partir dela o crescimento continua de maneira menos intensa. Na transposição da 9º e 12º semana observa-se uma desaceleração do processo através de uma oscilação de 3,38% frente a 10,7% ocorrido entre a 6º e 9º semana.

A desaceleração da carbonatação iniciada na 9º semana pode ser visualizada pelo valor do coeficiente “a” (-0,003) na curva de ajuste polinomial constante na Figura 3. O valor negativo de “a” indica uma desaceleração no processo a partir deste período de tempo.

A desaceleração da carbonatação ocorre no momento que os carbonatos formados (primários e secundários) colmatam os poros o que minora a percolação do CO2 na rede de poros. Assim pode ser dito que um “efeito colateral” da carbonatação é a minoração da difusibilidade do CO2. No mesmo sentido Hussain et al. (2017) colocam que a percolação do CO2 não ocorre de maneira linear devido à falta de homogeneidade na estrutura dos poros e, também, pela elevação da densidade na zona carbonatada, tornando, assim, a percolação do CO2 mais difícil.

O fenômeno da desaceleração está relacionado, entre outros fatores, a deposição de um delgado filme de carbonato de cálcio sob os cristais de Portlandita (CIZER et al., 2012). Este processo resulta em uma colmatação dos poros da pasta cimentícia devido ao volume molar do carbonato de cálcio ser maior que a Portlandita (BAROGHEL-BOUNY et al., 2014).

Um dos motivos que pode ter levado a diminuta carbonatação do FC50, e a desaceleração do processo iniciado na 9º semana relacionam-se à maior superfície específica do filer calcário. Assim suas dimensões reduzidas propiciaram uma colmatação da rede de poros devido ao efeito filer. Outra razão diz respeito a resistência à compressão mais elevada da mistura (87,8 MPa) conduzindo a uma elevação na compacidade, ocasionando uma desconectividade nos poros dificultando a permeação do CO2.

4.3.3 – PROFUNDIDADE CARBONATADA FC60

É possível reparar, na Tabela 10, que o FC60 teve uma diminuta carbonatação nas 12 semanas do ensaio acelerado (8,46 mm), demostrando uma performance adequada. Levando-se em conta que 7 dias na câmara representam, em média, a carbonatação natural de um ano é possível predizer que ocorreu uma carbonatação próxima a 42,3% da profundidade útil de cobrimento (20 mm) considerando o tempo do ensaio (12 anos).

Tabela 10 – Profundidade carbonatada FC60

| Fonte da variação | Unidade | 3 semanas | 6 semanas | 9 semanas | 12 semanas | ||||||||

| Profundidade carbonatada | mm | 5,29 | 0,24 | 5,53 | 0,39 | 5,92 | 2,54 | 8,46 | |||||

| % | 62,53 | 4,54 | 65,37 | 7,05 | 69,98 | 42,91 | 100 | ||||||

Fonte: Autor (2020)

Através dos números constantes na Tabela 10 repara-se que grande parcela da carbonatação (62,53%) ocorreu até a 3º semana. A partir dela o crescimento continua de maneira menos intensa. Na transposição da 9º e 12º semana observa-se uma forte aceleração com uma oscilação de 42,91% frente a 7,05% ocorrido entre a 6º e 9º semana.

A aceleração do processo iniciado na 9º semana pode ser visualizada pelo valor do coeficiente “a” (0,0639) na curva de ajuste polinomial constante na Figura 3. O valor positivo de “a” indica um crescimento na velocidade de carbonatação do FC60 a partir deste período de tempo.

Nota-se que na 3º, 6º e 9º semana a mistura apresentou profundidades carbonatadas relativamente pequenas (0,24/0,39 mm) quando da comparação entre a 9º e 12º semana (2,54 mm) o que indica um aumento significativo na velocidade para este intervalo de tempo. Esta mudança de velocidade parece estar associada com alterações das propriedades microestruturais na espessura de 6 mm.

Esta ocorrência pode ser explicada pelo “efeito diluição”, devido as quantidades elevadas de filer calcário presentes na mistura. Assim pode ter ocorrido um aumento localizado na porosidade advinda da diluição no arranjo de poros propiciado pela presença das partículas muito finas de filer calcário. Este efeito ocorre independentemente da minoração da porosidade propiciada pelo “efeito filer“. Assim esta diluição localizada reflete um diminuto crescimento da porosidade, interferindo na conectividade dos poros e acarretando o surgimento de novos pontos para difusão do CO2.

Shah e Bishnoi (2018) propõem um outro viés sobre a questão, em outras palavras, o C-S-H ao carbonatar pode propiciar um crescimento da porosidade na camada carbonatada devido a sua decalcificação/polimerização. Neste sentido considera-se que o FC60 apresenta uma quantidade de Portlandita menor devido à substituição de 60% do cimento por filer calcário. Assim infere-se que existe uma carbonatação maior do C-S-H conduzindo a uma camada carbonatada com mais porosidade em relação a não carbonatada o que poderia explicar o crescimento do processo iniciado na 9º semana.

4.3.4 – PROFUNDIDADE CARBONATADA FC70CV10

A análise da Tabela 11 revela que o FC70CV10 teve, em 12 semanas, uma significativa carbonatação (33,59 mm), demostrando um desempenho inadequado. Levando-se em conta que 7 dias na câmara representam, em média, a carbonatação natural de um ano é possível predizer que a mistura FC70CV10 teve uma carbonatação próxima a 167,95% da profundidade útil de cobrimento (20 mm) considerando 12 anos.

Tabela 11 – Profundidade carbonatada FC70CV10

| Fonte da variação | Unidade | 3 semanas | 6 semanas | 9 semanas | 12 semanas | ||||||||

| Profundidade carbonatada | mm | 17,63 | 6,27 | 23,9 | 8,68 | 32,58 | 1,01 | 33,59 | |||||

| % | 52,49 | 35,56 | 71,15 | 36,32 | 96,99 | 3,1 | 100 | ||||||

Fonte: Autor (2020)

Através dos números constantes da Tabela 11 repara-se que grande parcela da carbonatação (52,49%) ocorreu até a 3º semana. A partir dela o crescimento continua de maneira menos intensa. Na transposição da 9º e 12º semana observa-se uma forte desaceleração através de uma oscilação de 3,1% frente a 36,32% ocorrido entre a 6º e 9º semana.

A desaceleração da carbonatação iniciada na 9º semana pode ser visualizada pelo valor do coeficiente “a” (-0,1461) na curva de ajuste polinomial constante na Figura 3. O valor negativo de “a” indica uma desaceleração a partir deste período de tempo.

Destaca-se na transposição da 3º, 6º e 9º semanas que os incrementos na carbonatação foram relevantemente maiores (35,56/36,32 mm) em comparação com o verificado da 9º e 12º semanas (1,01 mm) sinalizando uma desaceleração substancial no processo. A desaceleração constatada, provavelmente, tem relação com a incorporação da cinza volante.

Nos estudos de Kasai et al. (1983) sobre carbonatação em argamassas com cinza volante concluiu-se que o fenômeno progredia rapidamente até os 3 meses de idade e depois reduzia sua velocidade como neste caso. No mesmo sentido Nagataki e Ohga (1992) concluíram que em períodos mais prolongados de tempo, a carbonatação foi menor para argamassas contendo cinza volante. Assim concluiu-se que os valores observados condizem com uma taxa de hidratação mais lenta de sistemas de poros descontínuos em pastas de cimento com cinza volante.

Papadakis et al. (1992) relataram o mesmo tipo de conclusão dos autores anteriores, em outras palavras, a minoração da carbonatação em idades mais avançadas quando comparada com a medição inicial em concretos contendo cinza volante. Os pesquisadores atribuíram esse comportamento ao fenômeno do “refinamento dos poros”.

Apesar da contribuição da cinza volante para a desaceleração da carbonatação iniciada na 9º semana, os valores da profundidade carbonatada foram relevantemente altos indicando uma deficiência na composição do traço no sentido de contrapor-se a entrada do CO2.

A performance do traço FC70CV10, em relação a carbonatação, está relacionado, principalmente, a diminuta reserva alcalina (20% de cimento), que foi consumida nas reações pozolânicas (cinza volante) para a formação do C-S-H secundário. Assim a proporção de Portlandita foi reduzida significativamente propiciando uma maior velocidade da carbonatação.

Assim as considerações de Shah e Bishnoi (2018) podem ser confirmadas, considerando que grandes proporções de adições minerais (filer calcário e cinza volante) propiciam que a reserva alcalina seja reduzida, sendo este fator mais preponderante que a minoração do teor a/ag, conduzindo assim a um crescimento da carbonatação.

Sendo assim a elevação da densidade do concreto, obtida pelo decréscimo do teor a/ag, não consegue se sobrepor a minoração da alcalinidade dada pela incorporação de altas quantidades de adições minerais impelindo uma elevação da carbonatação (CZARNECKI et al., 2018). Jia et al. (2012) afirmam, também, que a aplicação de adições minerais em elevadas proporções é mais importante em relação a carbonatação que contribuição das mesmas em relação a minoração da porosidade quando do emprego de diminutos teores a/ag.

Apesar de Scrivener et al. (2015) colocarem que a aplicação de adições minerais, em proporções elevadas, propicia a contração da carbonatação devido a colmatação dos poros e consequente limitação na difusão de CO2, nesta situação (FC70CV10), a diminuta reserva alcalina (20% de cimento) aliada as interações com a cinza volante para a produção de C-S-H secundário, resultaram em uma significativa carbonatação.

4.4 COEFICIENTE DE CARBONATAÇÃO (kc)

Observa-se na Figura 5 o coeficiente de carbonatação apresentando uma proporcionalidade quanto ao volume de filer calcário contido nas misturas. Conforme já discutido este comportamento está relacionado com a proporção de cimento contido na mistura, em outras palavras, quanto mais elevada for a proporção mais reduzido será o coeficiente de carbonatação. Desta forma ao considerar-se que o coeficiente de carbonatação expressa a intensidade do processo, é natural que os traços que contenham um teor mais elevado de filer calcário apresentem uma carbonatação maior.

Conforme Torres et al. (2017), concretos que apresentem um coeficiente de carbonatação menor que 3,0 mm.√t-1 são classificados como de excelente qualidade. Com isso os traços REF, FC50 e FC60 podem receber esta classificação devido aos valores apresentados (0, 0,22 e 1,62 mm.√t-1). Na direção oposta o FC70CV10 não obteve o mesmo desempenho haja vista que seu coeficiente de carbonatação (9,93 mm.√t-1) é 3,31 vezes superior ao limite proposto pelos autores.

Conforme já abordado no item 4.3.4 desempenho do FC70CV10, no que concerne à carbonatação, está atrelado a proporção de cimento contido na mistura (20%), bem como pela incorporação da cinza volante que propicia a minoração da alcalinidade através das reações pozolânicas que formam o C-S-H secundário. Assim a carbonatação neste traço será maior que nos demais, apresentando, consequentemente, um coeficiente de carbonatação mais elevado.

Assim o FC70CV10 não possui uma durabilidade adequada devido ao elevado valor do coeficiente de carbonatação. Assim a adoção de um traço composto por 70% de filer calcário e 10% de cinza volante é inadequado para o uso em estruturas de concreto armado. Caso seja considerada uma espessura de cobrimento no concreto armado de 20 mm, a vida útil provável, neste caso, será de 4 anos, ou seja, 15 vezes inferior que o mínimo prescrito (60 anos) através da NBR 15575-1 (ABNT, 2013).

No sentido oposto o REF, FC50 e FC60 apresentam uma vida útil superior a 150 anos o que confere a estes concretos uma ótima performance em relação a carbonatação. De modo especial aparece o coeficiente de carbonatação do FC50 (0,22 mm.√t-1), significativamente menor (13,64 vezes) que a classificação de excelente qualidade (3 mm.√t-1) sugerida por Torres et al. (2017). Caso seja considerada uma espessura de cobrimento no concreto armado de 20 mm, a vida útil provável deste traço será de 8.264 anos, ou seja, 138 vezes maior que a preconizada através da NBR 15575-1 (ABNT, 2013) que é de 60 anos.

Considerando uma vida útil, na casa dos 150 anos, o traço FC60 apresenta-se como a alternativa mais adequada, pois seu coeficiente de carbonatação (1,62 mm.√t-1) projeta para 152 anos o prazo de uso da estrutura. Destaca-se que este traço possui 60% de permuta por filer calcário, em outras palavras, 40% de cimento no traço viabilizou um concreto de alta resistência (65,7 MPa) com uma vida útil superior a 150 anos.

5. CONCLUSÕES

O estudo mostra a exequibilidade da realização de concretos de alta resistência pelo emprego de proporções elevadas de filer calcário, através de diminuto teor a/ag (0,25), distribuição granulométrica realizada mediante ao empacotamento de partículas, trabalhabilidade adequada (100 + 20 mm) através do emprego de aditivo hiperplastificante, acarretando uma ótima durabilidade frente à carbonatação, bem como elevada resistência à compressão.

Constatou-se que os traços FC50 e FC60 apresentaram ótimos resultados no que concerne a resistência à compressão, aos 91 dias, com 87,8 e 65,7 MPa, de tal maneira que 50 e 60% do cimento foi permutado por filer calcário, obtendo-se coeficientes de carbonatação de 0,22 e 1,62 mm.√t-1, respectivamente. Considerando a classificação de Torres et al. (2017) para concretos de excelente qualidade com sendo aqueles com coeficiente de carbonatação menor que 3 mm.√t-1, afirma-se que os traços citados possuem uma excelente performance neste quesito, possibilitando a execução de obras em concreto armado com via útil superior a 150 anos.

A partir deste estudo é possível um maior conhecimento à respeito do emprego de quantidades elevadas de filer calcário em concretos de alta resistência devido ao desempenho apresentado em relação a carbonatação e a resistência à compressão. Importante lembrar que, até então, a principal característica que viabilizava o emprego dos concretos de alta resistência referia-se a minoração da proporção de concreto na estrutura, devido ao fato que, num primeiro momento, resistências maiores indicariam uma grande demanda por cimento.

Através dos resultados deste estudo repara-se que a inserção, em estruturas de concreto armado, de concretos de alta resistência com maiores quantidades de filer calcário, podem ser adotadas considerando sua viabilidade técnica (maior resistência e durabilidade) e econômica (menor porção de concreto e de cimento), baseada na performance das misturas FC50 e FC60 quanto a carbonatação e resistência à compressão.

REFERÊNCIAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 12653: Materiais pozolânicos – Requisitos. Rio de Janeiro: ABNT, 2014a. Disponível em: [link]. Acesso em: 25 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 12821: Preparação de concreto em laboratório. Rio de Janeiro: ABNT, 2009. Disponível em: [link]. Acesso em: 25 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 15575-1: Edificações habitacionais – Desempenho parte 1: Requisitos gerais. Rio de Janeiro: ABNT, 2013. Disponível em: [link]. Acesso em: 25 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 16697: Cimento Portland – Requisitos. Rio de Janeiro: ABNT, 2018a. Disponível em: [link]. Acesso em: 18 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 5738: Concreto: Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro: ABNT, 2015. Disponível em: [link]. Acesso em: 18 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 5739: Concreto – Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro: ABNT, 2018b. Disponível em: [link]. Acesso em: 18 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 6118: Projeto de estruturas de concreto – Procedimento. Rio de Janeiro: ABNT, 2014b. Disponível em: [link]. Acesso em: 25 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 7211: Agregados para concreto – Especificação. Rio de Janeiro: ABNT, 2019. Disponível em: [link]. Acesso em: 25 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR NM 67: Concreto – Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro: ABNT, 2020. Disponível em: [link]. Acesso em 22 ago. 2020.

ATIS, C. D. Accelerated carbonation and testing of concrete made with fly ash. Construction and Building Materials, v.17, p. 147-152, 2003. Disponível em: [link]. Acesso em: 25 ago. 2020.

BARKER, A. P.; MATTHEWS, J. D. Concrete durability specification by water/cement or compressive strength for European cement types. In: 3º INTERNATIONAL CONFERENCE ON THE DURABILITY OF CONCRETE, 1994, Detroit. Proceedings […]. Detroit: ACI, 1994. Disponível em: [link]. Acesso em: 25 ago. 2020.

BAROGHEL- BOUNY, V.; CAPRA, B.; LAURENS, S. A durabilidade das armaduras e do concreto de cobrimento. In: OLLIVIER, J. P.; VICHOT, A. Durabilidade do concreto: Bases científicas para a formulação de concretos duráveis de acordo com o ambiente. São Paulo: IBRACON, 2014. Disponível em: [link]. Acesso em: 25 ago. 2020.

BAROGHEL-BOUNY, V.; DE LARRARD, F. In Place durability assessment for the next millennium-long-term study. In: 5º INTERNATIONAL CONFERENCE OF DURABILITY OF CONCRETE, 2000, Barcelona. Proceedings […]. Farmington Hills: ACI, 2000. Disponível em: [link]. Acesso em: 25 ago. 2020.

BENÍTEZ, P.; RODRIGUES, F.; TALUKDAR, S.; GAVILÁN, S.; VARUM, H.; SPACONE, E. Analysis of correlation between real degradation data and a carbonation model for concrete structures. Cement and Concrete Composites, n. 95, p. 247-259, 2019. Disponível em: [link]. Acesso em: 18 ago. 2020.

BENTZ, D. P. Modeling the influence of limestone filler on cement hydration using CEMHYD3D. Cement and Concrete Composites, v. 28, p. 124-129, 2006. Disponível em: [link]. Acesso em: 18 ago. 2020.

CAMPOS, H. F. Concreto de alta resistência utilizando pó de pedra como substituição parcial do Cimento Portland: Estudo experimental. 2015. Dissertação (Mestrado em Engenharia) – Universidade Federal do Paraná, Curitiba, 2015. Disponível em: [link]. Acesso em: 15 fev. 2021.

CIZER, O.; VAN BALEN, K.; ELSEN, J.; VAN GEMERT, D. Real-time investigation of reaction rate and mineral phase modifications of lime carbonation. Construction and Building Materials, v. 35, p. 741–751, 2012. Disponível em: [link]. Acesso em: 19 ago. 2020.

COURARD, L.; HERFORT, D.; VILLAGRÁN, Y. Limestone powder. In: DE BELIE, N.; SOUTSOS, M.; GRUYART, E. Properties of fresh and hardened concrete containing supplementary cementitious materials. Cham, Switzerland: Springer International Publishing, 2018. Disponível em: [link]. Aceso em: 25 ago. 2020.

CZARNECKI, L.; WOYCIECHOWSKI, P.; ADAMCZEWSKI, G. Risk of concrete carbonation with mineral industrial by-products. Journal of Civil Engineering, n. 22, p. 755-764, 2018. Disponível em: [link]. Acesso em: 19 ago. 2020.

DALLA LANA, E. F. Carbonatação da camada de cobrimento de protótipos de concreto com cinza volante e cal. 2005. Dissertação (Mestrado em Engenharia Civil) – Universidade Federal de Santa Maria, Santa Maria, 2005. Disponível em: [link]. Acesso em: 19 ago. 2020.

DE MATOS, P. R.; SAKATA, R. D.; PRUDÊNCIO, L. R. Eco-efficient low binder high-performance self-compacting concretes. Construction and Building Materials, v. 225, p. 941–955, 2019. Disponível em: [link]. Acesso em: 25 ago. 2020.

DESCHNER, F.; WINNEFELD, F.; LOTHENBACH, B.; SUFERT, S.; SCHWESIG, P.; DITTRICH, S.; GOETZ-NEUNHOEFFER, F.; NEUBAUER, J. Hydration of Portland cement with high replacement by siliceous fly ash. Cement and Concrete Research, v. 42, p. 1389-1400, 2012. Disponível em: [link]. Acesso em: 25 ago. 2020.

DETWILER, R. J.; MEHTA, P. K. Chemical and physical effects of silica fume on the mechanical behavior of concrete. ACI Materials Journal, v. 86, p. 609–614, 1989. Disponível em: [link]. Acesso em: 25 ago. 2020.

DHIR, R. K.; LIMBACHIYA, M. C.; McCARTHY, M. J.; CHAIPANICH, A. Evaluation of Portland limestone cements for use in concrete construction. Materials and Structures, v. 40, p. 459-473, 2007. Disponível em: [link]. Acesso em: 19 ago. 2020.

FELTRIN, C. S. Efeitos sinérgicos de adições minerais em concretos por empacotamento de partículas: resistência, microestrutura e absorção de água. 2019. Tese (Doutorado em Engenharia) – Universidade Federal de Santa Maria, Santa Maria, 2019.

FELTRIN, C. S.; ISAIA, G. C.; RUVIARO, E. R.; RODRIGUES, A.; RIBEIRO, L. Empacotamento de partículas com filer calcário em concretos: Um estudo das propriedades e sustentabilidade. In: 58º CONGRESSO BRASILEIRO DO CONCRETO, 2016, Belo Horizonte. Anais […]. São Paulo: IBRACON, 2016. Disponível em: [link]. Acesso em: 28 ago. 2020.

FENNIS, S. A. A. M.; WALRAVEN, J. C. Using particle packing technology for sustainable concrete mixture design. Heron, v. 57, p. 73-101, 2012. Disponível em: [link]. Acesso em: 19 ago. 2020.

HENTGES, T.; KULAKOWSKI, M.; KAZMIERCZAK, C.; SARTORI, B. Carbonatação acelerada e natural em amostras de concreto com agregado reciclado de concreto e cinza de casca de arroz. In: CONGRESSO BRASILEIRO DE PATOLOGIA DAS CONSTRUÇÕES – CBPAT, 2016, Belém. Anais […]. Porto Alegre: ALCONPAT BRASIL, 2016. Disponível em: [link]. Acesso em: 19 ago. 2020.

HILLS, T.; GORDON, F.; FLORIN, N. H.; FENNELL, P. S. Statistical analysis of the carbonation rate of concrete. Cement and Concrete Research, n. 72, p. 98-107, 2015. Disponível em: [link]. Acesso em: 19 ago. 2020.

HOOTON, R. D.; NOKKEN, M.; THOMAS, M. D. A. Portland-limestone cement: State of the art report and gap analysis for CSA A 3000. Toronto: University of Toronto, 2007. Disponível em: [link]. Acesso em: 19 ago. 2020.

HUSSAIN, S.; BHUNIA, D.; SINGH, S. B. Comparative study of accelerated carbonation of plain cement and fly-ash concrete. Journal of Building Engineering, v. 10, p. 26-31, 2017. Disponível em: [link]. Acesso em 28 ago. 2020.

INTERNATIONAL UNION OF LABORATORIES AND EXPERTS IN CONSTRUCTION MATERIALS, SYSTEMS AND STRUCTURES (RILEM). TC 116-PCD tests for gas permeability of concrete. Materials and Structures. v. 32, p. 174-179, 1999. Disponível em: [link]. Acesso em: 27 ago. 2020.

IRASSAR, E. F. Sulfate attack on cementitious materials containing limestone filler – A review. Cement and Concrete Research, v. 39, p. 241 – 254, 2009. Disponível em: [link]. Acesso em: 19 ago. 2020.

ISAIA, G. C. Efeito de misturas binárias e ternárias de pozolanas em concreto de elevado desempenho: Um estudo de durabilidade com vistas à corrosão da armadura. 1995. Tese (Doutorado em Engenharia) – Universidade de São Paulo, São Paulo, 1995.

ISAIA, G. C.; GASTALDINI, A. L. G.; MORAES, R. Physical and pozzolanic action of mineral additions on the mechanical strength of high-performance concrete. Cement and Concrete Composites, v. 25, p. 69-76, 2003. Disponível em: [link]. Acesso em: 26 ago. 2020.

JIA, Y.; ARUHAN, B.; YAN, P. Natural and accelerated carbonation of concrete containing fly ash and GGBS after different initial curing period. Magazine of Concrete Research, n. 64, p. 143-150, 2012. Disponível em: [link]. Acesso em 19 ago. 2020.

JOHN, V. M. Desafios da construção sustentável. In: JOHN, V. M.; PRADO, R. T. A. Boas práticas para habitação mais sustentável. São Paulo: Páginas & Letras, 2010. Disponível em: [link]. Acesso em: 26 ago. 2020.

JOHN, V. M.; DAMINELI, B. L.; QUATTRONE, M. Fillers in cementitious materials: Experience, recent advances and future potential. Cement and Concrete Research, v. 114, p. 65-78, 2018. Disponível em: [link]. Acesso em: 26 ago. 2020.

KASAI, Y.; MATSUI, I.; FUKUSHIMA, Y.; KAMOHARA, H. Air permeability and carbonation of blended cement mortars. In: FIRST CANMET/ACI INTERNATIONAL CONFERENCE ON THE USE OF FLY ASH, SILICA FUME, SLAG AND OTHER MINERAL BY-PRODUCTS IN CONCRETE, 1983, Montebello. Proceedings […]. Detroit: ACI, 1983. Disponível em: [link]. Acesso em: 26 ago. 2020.

LIMA, J. A. R. Avaliação das consequências da produção de concreto no Brasil para as mudanças climáticas. 2010. Tese (Doutorado em Engenharia) – Universidade de São Paulo, São Paulo, 2010. Disponível em: [link]. Acesso em: 19 ago. 2020.

LOLLINI, F.; REDAELI, E.; BERTOLINI, L. Effects of Portland cement replacement with limestone on the properties of hardened concrete. Cement and Concrete Composites, v. 46, p. 32-40, 2014. Disponível em: [link]. Acesso em: 19 ago. 2020.

MADANI, H.; RAMEZANIANPOUR, A. A.; SHAHBAZINIA, M.; BOKAEIAN, V.; AHARI, S. The influence of ultrafine filler materials on mechanical and durability characteristics of concrete. Civil Engineering Infrastructures Journal, v. 49, p. 251-262, 2016. Disponível em: [link]. Acesso em: 19 ago. 2020.

MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: microestrutura, propriedades e materiais. São Paulo: IBRACON, 2014. Disponível em: [link]. Acesso em: 27 ago. 2020.

NAGATAKI, S.; OHGA, H. Combined effect of carbonation and chloride on corrosion of reinforcement in fly ash concrete. In: 4º INTERNATIONAL CONFERENCE ON THE USE OS FLY ASH, SILICA FUME, SLAG, AND NATURAL POZZOLANS IN CONCRETE, 1992, Istanbul. Proceedings […]. Farmington Hills: ACI, 1992. Disponível em: [link]. Acesso em: 27 ago. 2020.

OLIVEIRA, I. R.; STUDART, A. R.; PILLEGI, R. G.; PANDOLFELLI, V. C. Dispersão e empacotamento de partículas – Princípios e aplicações em processamento cerâmico. São Paulo: Fazendo Arte Editorial, 2000. Disponível em: [link]. Acesso em: 27 ago. 2020.

PALM, S; PROSKE, T.; REZVANI, M.; HAINER, S.; MULLER, C.; GRAUBNER, C. A. Cements with a high limestone content – Mechanical properties, durability and ecological characteristics of the concrete. Construction and Building Materials, v. 119, p. 308-318, 2016. Disponível em: [link]. Acesso em: 27 ago. 2020.

PAPADAKIS, V. G.; FARDIS, M. N.; VAYENAS, C. G. Effect of composition, environmental factors and cement-lime mortar coating on concrete carbonation. Materials and Structures, v. 25, p. 293–304, 1992. Disponível em: [link]. Acesso em: 27 ago. 2020.

PERLOT, C.; ROUGEAU, P.; DEHAUDT, S. Slurry of metakaolin combined with limestone addition for self-compacted concrete. Application for precast industry. Cement and Concrete Composites, v. 44, p. 50-57, 2013. Disponível em: [link]. Acesso em: 27 ago. 2020.

PHAM, S. T. Experimental investigation and modelling of carbonation process in cement materials. Open Civil Engineering Journal, n. 7, p. 116-125, 2013. Disponível em: [link]. Acesso em: 20 ago. 2020.

PROSKE, T.; HAINER, S.; REZVANI, M.; GRAUBNER, C. A. Eco-friendly concretes with reduced water and cement contentes – Mix design principles and laboratory tests. Cement and Concrete Research, v. 51, p. 38-46, 2013. Disponível em: [link]. Acesso em: 20 ago. 2020.

SCRIVENER, K. L.; LOTHENBACH, B.; DE BELIE, N.; GRUYAERT, E.; SKIBSTED, J.; SNELLINGS, R.; VOLLPRACHT, A. TC 238-SCM: Hydration and microstructure of concrete with SCMs. Materials and Structures, v. 48, p. 835-862, 2015. Disponível em: [link]. Acesso em: 20 ago. 2020.

SHAH, V.; BISHNOI, S. Carbonation resistance of cements containing supplementary cementitious materials and its relation to various parameters of concrete. Construction and Building Materials, n. 178, p. 219-232, 2018. Disponível em: [link]. Acesso em: 27 ago. 2020.

SILVEIRA, R. G. Estudo de concretos com pozolana submetidos à carbonatação em ensaios acelerados e natural monitorado por 20 anos. 2019. Tese (Doutorado em Engenharia) – Universidade Federal de Santa Maria, Santa Maria, 2019. Disponível em: [link]. Acesso em: 20 ago. 2020.

TORRES, H.; CORREA, E.; CASTAÑO, J. G.; ECHEVERRIA, F. Simplified mathematical model for concrete carbonation. Journal of Materials Civil Engineering, v. 29, n. 10, 2017. Disponível em: [link]. Acesso em: 27 ago. 2020.

TSIVILIS, S.; CHANIOTAKIS, E.; KAKALI, G.; BATIS, G. An analysis of the properties of Portland limestone cements and concrete. Cement and Concrete Composites, v. 24, p. 371-378, 2002. Disponível em: [link]. Acesso em: 20 ago. 2020.

TSIVILIS, S.; TSANTILAS, J.; KAKALI, G.; CHANIOTAKIS, E.; SAKELLARIOU, A. The permeability of Portland limestone cement concrete. Cement and Concrete Research, v. 33, p. 1465–1471, 2003. Disponível em: [link]. Acesso em: 27 ago. 2020.

WESCHE, K. Fly ash in concrete: Properties and performance. New York: Taylor & Francis, 1991. Disponível em: [link]. Acesso em: 28 ago. 2020.

YOUSUF, S.; SANCHEZ, L. F. M.; SHAMMEH, S. A. The use of particle packingmodels (PPMs) to design structural low cement concrete as an alternative for construction industry. Journal of Building Engineering, v. 25, p.100-114, 2019. Disponível em [link]. Acesso em 15 fev. 2021.

[1] Doutorando no Programa de Pós Graduação em Engenharia Civil da UFSM, Mestre em Patrimônio Cultural pela UFSM, Especialista em Patrimônio Cultural pela UFSM, Graduado em Engenharia Civil pela UFRGS.

[2] Orientador. Doutorado em Engenharia Civil.

Enviado: Julho, 2020.

Aprovado: Abril, 2021.