ARTIGO ORIGINAL

ALEIXO, Guilherme Souza [1]

ALEIXO, Guilherme Souza. Avaliação do desempenho de ferramentas de metal duro e Cermet no torneamento do aço ABNT 1045. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 02, Vol. 01, pp. 61-114. Fevereiro de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/desempenho-de-ferramentas, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-civil/desempenho-de-ferramentas

RESUMO

A análise do desgaste no processo de usinagem é de grande importância, pois impacta diretamente nos custos de produção, logo, mensurar as variáveis do processo é fundamental para compreender o comportamento e influência dos parâmetros de entrada e saída. Busca-se, portanto, compreender os fenômenos essenciais que a variação dos parâmetros de entrada (velocidade de corte, avanço, material da ferramenta de corte (cermet e metal duro) e geometria do quebra-cavaco (LP e MP), causam nos parâmetros de saída (forma do cavaco, rugosidade, e desgaste da ferramenta) durante a operação de torneamento a seco do aço ABNT 1045. Os resultados demonstraram que, em relação à rugosidade, o avanço mostrou-se como o único parâmetro influente na análise estatística, entretanto, a geometria do quebra-cavaco também apresentou influência, pois o comportamento da rugosidade para as ferramentas com quebra-cavaco para acabamento foi parecido. No que se refere à forma dos cavacos, as análises revelaram que o nível mais elevado de avanço gerou cavacos com as maiores espessuras. Além disso, o material da ferramenta se mostrou influente sobre a forma do cavaco. O grau de recalque diminuiu em função do aumento da velocidade de corte e avanço. Por fim, observa-se que o mecanismo de desgaste predominante foi a adesão, e a ferramenta que apresentou melhor desempenho foi a de metal duro com quebra cavaco.

Palavras-chave: Torneamento, Formas e tipos de cavaco, Rugosidade, Desgaste da ferramenta, Material da ferramenta de corte.

1. INTRODUÇÃO

1.1 INTRODUÇÃO TEÓRICA

Analisar o efeito que os parâmetros de entrada (velocidade de corte, avanço, material da ferramenta de corte (cermet e metal duro)) causam sobre os de saída (forma do cavaco, rugosidade e desgaste da ferramenta) no torneamento do aço ABNT 1045 é fator intrínseco na descoberta das causas raízes que originam um desgaste prematuro nas ferramentas. Com isso, o presente artigo visa otimizar as ferramentas de corte, estabelecendo os parâmetros de entradas mais adequados ao mecanismo ferramenta-peça e minimizar os fatores relacionados ao seu desgaste, com o objetivo de obter o menor custo com a maior produtividade possível.

Ferraresi (1970), define como processo de usinagem, aquelas operações que, ao conferir à peça a forma, as dimensões, o acabamento ou, ainda, uma combinação qualquer desses três itens, produzem cavaco. Segundo a norma DIN 8580 (2003), esse conceito aplica-se a todos os processos de fabricação onde ocorre a remoção de material sob a forma de cavaco.

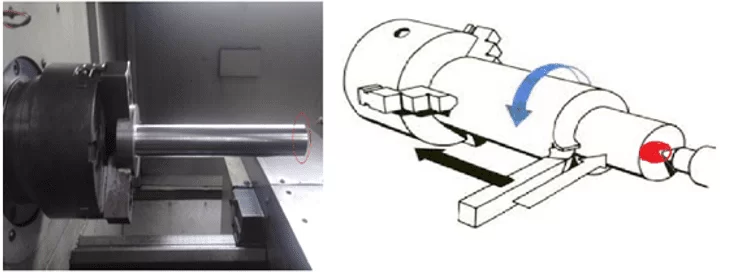

Uma das operações de usinagem mais utilizadas é o torneamento, destinado à geração de superfícies de revolução com auxílio de ferramentas monocortantes. Para tanto, a peça gira em torno do eixo principal de rotação da máquina e a ferramenta se desloca simultaneamente segundo uma trajetória coplanar com o referido eixo (FERRARESI, 1970).

Para executar a operação de torneamento, a seleção do material para a ferramenta de corte mais apropriado é, sem dúvida, uma das mais importantes tarefas e que deve ser bem definida no processo de usinagem. Da mesma forma, Diniz; Marcondes e Coppini (2006), afirmam que para a seleção do material da ferramenta, uma série de fatores deve ser ponderada, dentre as quais merecem destaque: o material a ser usinado, a condição da máquina operatriz, a forma, as dimensões da ferramenta e o custo do material da ferramenta.

O material de ferramenta ideal deveria ter a dureza do diamante natural, a tenacidade do aço rápido e a inércia química da alumina. Tal material, porém, não existe. Neste sentido, Machado et al. (2015), consideram que nem sempre o melhor material é o que garante uma vida mais longa à ferramenta de corte. Às vezes, a confiabilidade e a previsibilidade de desempenho são mais importantes e isso se torna mais relevante quanto maior for o custo do material da peça.

No processo de seleção da ferramenta, é importante que o técnico responsável entenda o tipo de dano que esta poderá sofrer (avaria, deformação plástica ou desgaste) e os mecanismos envolvidos, a fim de selecionar a ferramenta de corte mais adequada para cada ocasião.

Por outro lado, pode-se afirmar que o processo de usinagem envolve diversas variáveis dependentes (tipo do cavaco, força e potência de usinagem, temperatura na região de corte, vibrações, falhas na ferramenta de corte e acabamento da superfície usinada) e independentes (material e geometria da peça, material e geometria da ferramenta, parâmetros de corte, meios lubri-refrigerantes e máquina-ferramenta), resultando em um fenômeno complexo. A interação entre estas variáveis pode levar ao surgimento de agentes que aceleram os mecanismos de desgaste da ferramenta e, consequentemente, reduzem a sua vida e prejudicam a qualidade superficial da peça, provocando variações dimensionais muitas vezes não aceitáveis (REIS, 2017).

Nesse sentido, é verificada a necessidade de estudar a influência das variáveis dependentes e independentes no processo de usinagem para se atingir os níveis desejados de tolerância dimensional da peça e menor desgaste da ferramenta, garantindo, assim, maior produtividade a um menor custo.

1.1.1 MATERIAIS PARA FERRAMENTA DE CORTE

Segundo Stemmer (1993), Diniz; Marcondes e Coppini (2006) e Machado et al. (2015), as principais propriedades que um material de ferramenta deve apresentar são: alta dureza; alta tenacidade; resistência ao desgaste; resistência à compressão; resistência ao choque térmico; e resistência ao cisalhamento; além de boas propriedades mecânicas e térmicas a altas temperaturas, e boa inércia química.

Em consonância, retratando sobre as ferramentas de corte, Klocke (2011), alude que os materiais para ferramentas de corte devem ter as seguintes propriedades: “dureza e resistência à compressão, resistência à flexão e à tenacidade, resistência ao cisalhamento, fortes ligações atômicas, resistência à alta temperatura, resistência à oxidação, pequena propensão à difusão e à aderência, resistência à abrasão e comportamento de desgaste reprodutível”.

Cerâmica e cermet estão se tornando os materiais da ferramenta para o futuro. Os carbonetos cimentados quase se desgastam nas ferramentas para trabalhar madeira (lâminas de serra, fresas etc.). Os carbonetos cimentados revestidos têm aço de alta velocidade deslocado para ferramentas de corte, e quase todas as matrizes de puncionadeira de alta produção, usam ferramentas de metal duro.

Os cermets, também, são produtos da metalurgia do pó, constituídos por partículas cerâmicas ligadas a um metal. O componente cerâmico do cermet proporciona alta dureza a quente e resistência à oxidação, enquanto a fase metálica aprimora a ductilidade e a resistência ao choque térmico. A união dos componentes cerâmicos com metais, um processo complexo, depende, em grande medida, da solubilidade, da molhabilidade e das relações de fase dos materiais selecionados (ASM HANDBOOK, 1995).

Percebe-se que a ferramenta de cermet, utilizada para este estudo, é superior à de metal duro nas propriedades mencionadas, porque apresenta uma inércia química superior, maior dureza e maior temperatura de oxidação, sendo estes fatores que influenciam em uma maior resistência ao desgaste.

Diante do exposto, os materiais para ferramentas de corte devem ser escolhidos de modo a garantir eficiência na operação, aumento de vida da ferramenta e melhoria da operação como um todo. É de fundamental importância a escolha do material adequado para que o processo de usinagem atenda aos requisitos de qualidade da peça final (SILVEIRA, 2017).

1.1.2 FORMAÇÃO DE CAVACO

Segundo Suarez (2008), um dos fenômenos mais interessantes na usinagem dos metais é a formação do cavaco. Quando dois corpos com grande diferença de dureza, no caso a ferramenta e a peça, encontram-se em contato e deslocam-se em movimento relativo, o material de menor dureza experimenta em maior proporção, uma série de fenômenos mecânicos, que o levam a se deformar plasticamente, até um ponto de máxima tensão, no qual, na presença excessiva de defeitos, promove ruptura, dando origem ao cavaco.

A formação do cavaco é influenciada por diversos fatores ligados à usinagem, como: o desgaste da ferramenta; os esforços de corte; o calor gerado na usinagem; a penetração do fluido de corte; dentre outros. Estão, ainda, relacionados com o processo de formação do cavaco, aspectos econômicos e de qualidade da peça, segurança do operador, utilização adequada da máquina-ferramenta (DINIZ; MARCONDES e COPPINI, 2012).

1.1.3 DESGASTE DA FERRAMENTA

O desgaste e a possível avaria nas ferramentas de corte resultam de forças e tensões envolvidas no corte com remoção de cavaco e, à medida que o processo de usinagem se desenvolve, a temperatura eleva na região de contato peça/ferramenta, o que altera as características dos materiais envolvidos. O desgaste e a avaria são consequências indesejáveis que obrigam a interrupções periódicas da produção para a reafiação ou substituição da ferramenta, aumentando o custo do processo (RODRIGUES, 2005).

As principais formas de desgaste de uma ferramenta de corte são: desgaste de cratera, desgaste de flanco e desgaste de entalhe, conforme a ISO 3685 (1993). Diversos mecanismos de desgaste agem simultaneamente, de forma que, tanto sua causa, quanto seu efeito, dificilmente podem ser distinguidos entre si. Dependendo da natureza do material usinado e das condições de usinagem, predominará um ou outro mecanismo sobre os demais. O conhecimento do mecanismo de desgaste é de grande interesse, pois permite uma seleção criteriosa de ferramenta mais indicada e das condições mais apropriadas de usinagem (SOUZA, 2001).

2. OBJETIVOS

Os objetivos específicos deste artigo são: compreender a influência da velocidade de corte, o avanço e o material da ferramenta (metal duro e cermet) sobre a rugosidade da peça; estabelecer a influência da velocidade de corte, avanço, o material da ferramenta (metal duro e cermet) e a geometria do quebra-cavaco sobre a formação do cavaco e grau de recalque; analisar a influência da velocidade de corte, o avanço e o material da ferramenta (metal duro e cermet) sobre o desgaste da ferramenta de corte; estabelecer relações entre desgaste, rugosidade e espessura do cavaco, buscando compreender o comportamento da operação de torneamento do aço ABNT 1045; identificar as condições de corte e material da ferramenta que propiciaram melhor desempenho com relação à rugosidade e ao desgaste no torneamento do aço ABNT 1045.

3. MATERIAIS E MÉTODOS

3.1 MATERIAL

Neste item serão apresentados os materiais, os equipamentos e os instrumentos utilizados para medição das variáveis estudadas neste trabalho.

O aço ABNT 1045 foi selecionado para confecção dos corpos de prova. A média de seis medições indicou uma dureza de 207 ± 0,8 HB. A análise de composição química do material está descrita na Tabela 1.

Tabela 1. Composição química dos corpos de prova

| Elementos | Concentração percentual (%) |

| Carbono (C) | 0,4660 |

| Silício (Si) | 0,2119 |

| Manganês (Mn) | 0,7619 |

| Fósforo (P) | 0,0185 |

| Enxofre (S) | 0,0222 |

| Cromo (Cr) | 0,0604 |

| Molibdênio (Mo) | 0,0153 |

| Níquel (Ni) | 0,0209 |

| Alumínio (Al) | 0,0436 |

| Cobalto (Co) | 0,0041 |

| Cobre (Cu) | 0,0054 |

| Chumbo (Pb) | 0,0015 |

| Estanho (Sn) | 0,0009 |

| Arsênio (As) | 0,0059 |

| Cálcio (Ca) | 0,0007 |

| Antimônio (Sb) | 0,0036 |

| Nitrogênio (N) | 0,0102 |

| Ferro (Fe) | 98,3276 |

Fonte: Autor.

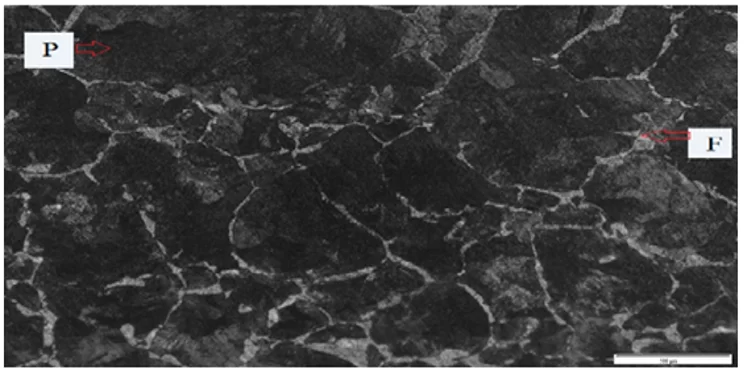

A Figura 1 apresenta a microestrutura do aço ABNT 1045. As partes claras correspondem à estrutura ferrítica (F), enquanto as escuras, correspondem à perlítica (P).

Figura 1. Metalografia do aço ABNT 1045 (ampliação de 400 vezes)

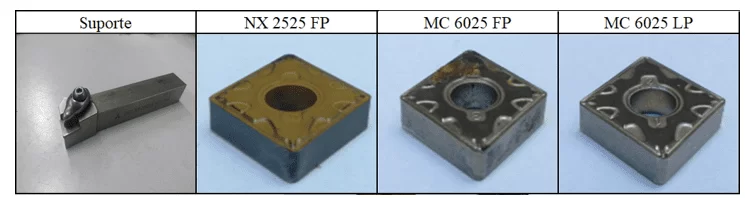

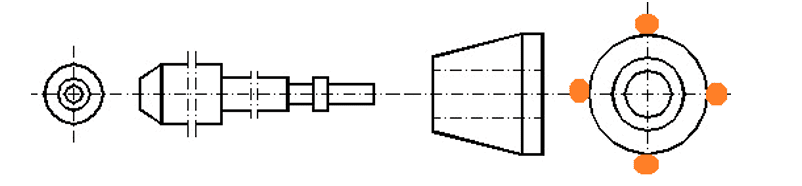

A operação de usinagem escolhida para a realização desse experimento foi o torneamento cilíndrico externo. Um suporte com geometria DCLN2020K12 foi utilizado juntamente com os insertos conforme demonstrado na Figura 2

Figura 2. Suporte e insertos

A Tabela 2 apresenta as características dos insertos e os parâmetros de corte recomendados pelo fabricante Mitsubishi (2019).

Tabela 2. Descrição dos insertos

| Material da ferramenta de corte | Geometria do Quebra-Cavaco | Geometria | Descrição | Intervalos recomendados para os Parâmetros de Corte do material da ferramenta |

| Cermet NX2525 | FP | CNMG120408-FP | – | Vc: 225- 325 m/min; f: 0,04-0,20 mm/rev; ap: 0,2- 0,90 mm; |

| Metal duro MC6025 | FP | CNMG120408-FP | Revestimento de TiCN-Al2O3-Ti composto pelo processo CVD | Vc: 185- 295 m/min; f: 0,04-0,20 mm/rev; ap: 0,2- 0,90 mm; |

| Metal duro MC6025 | LP | CNMG120408-LP | Revestimento de TiCN-Al2O3-Ti composto pelo processo CVD | Vc: 185- 295 m/min; f: 0,06-0,25 mm/rev; ap: 0,2- 1,00 mm; |

Fonte: Autor.

Essa combinação entre suporte e geometria dos insertos resultam nos seguintes ângulos, conforme a Tabela 3.

Tabela 3. Combinação dos ângulos entre suporte e geometria dos insertos

| Ângulo | Simbologia | Unidade (Graus °) |

| Posição | r | 95 |

| Posição secundária | ’r | 5 |

| Ponta da ferramenta | εr | 80 |

| Folga | αo | 5 |

| Cunha | βo | 90 |

| Saída | o | -5 |

Fonte: Autor.

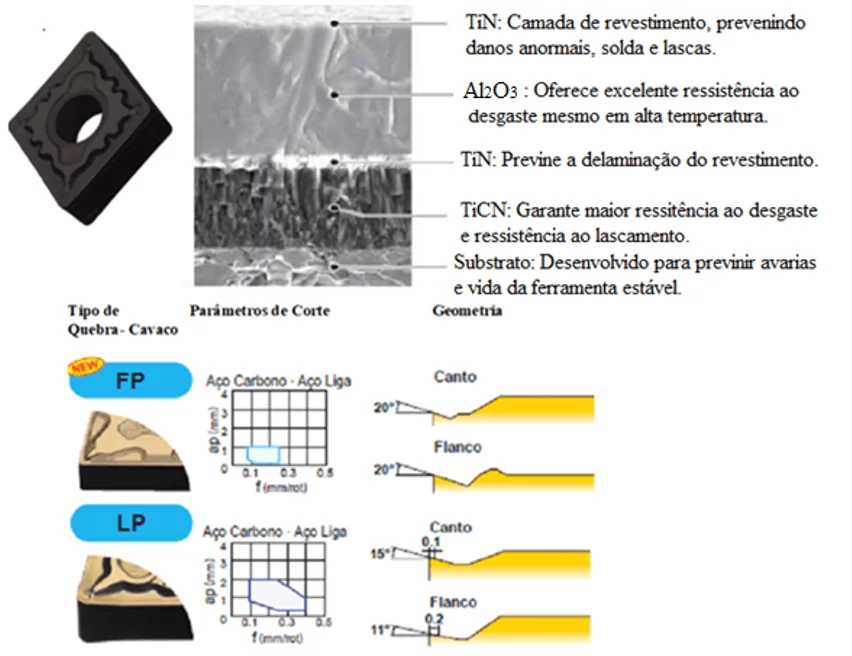

A Figura 3 detalha o revestimento e o substrato das ferramentas de metal duro, indicando as duas geometrias de quebra-cavacos possíveis: LP (usinagem leve) e FP (usinagem acabamento). Para cada geometria de quebra-cavaco, estão descritos os parâmetros de corte avanço (f) e profundidade de usinagem (ap) recomendados pelo fabricante em função do material da peça e do grau do quebra-cavaco. A ferramenta de cermet não apresenta revestimento e sua geometria de quebra-cavaco é FP.

Figura 3. Características das ferramentas de metal duro empregadas

3.2 MÉTODOS

Neste tópico será abordada toda a metodologia necessária para a padronização dos corpos de prova, as variáveis selecionadas durante os ensaios de torneamento e a coleta de dados, como: rugosidade da peça, metalografia, grau de recalque do cavaco e desgaste de flanco máximo.

3.2.1 TRATAMENTO TÉRMICO DOS CORPOS DE PROVA

Após a definição do material, os corpos de prova foram tratados termicamente pelo processo de recozimento, com a finalidade de homogeneizá-los. O recozimento foi realizado em temperatura de patamar de 850 ºC durante três horas, após isso, o aço foi mantido no forno até o seu resfriamento a temperatura ambiente. Realizou-se a análise da dureza do material por meio de um durômetro STARRETT. Durante os ensaios, utilizou-se uma esfera de 1,587 mm de diâmetro, carga de 980,7 N e foi feita uma média de seis medições respectivamente com o desvio padrão.

3.2.2 REALIZAÇÃO DOS ENSAIOS

Os parâmetros de corte para os ensaios de torneamento foram selecionados em intervalos próximos ao recomendado pelo fabricante Mitsubishi (2019). A Tabela 4 apresenta os valores propostos para estudo deste trabalho. Foi utilizado um planejamento fatorial completar que resulta em 18 (3 x 3 x 2) ensaios, sem réplicas.

Tabela 4. Parâmetros utilizados no torneamento

| Material da ferramenta de corte | Geometria do quebra-cavaco | Velocidade de corte Vc (m/min) | Avanço f (mm/rev) | Profundidade de corte ap (mm) | |||

| Cermet NX2525 | FP | 200 | 250 | 300 | 0,1 | 0,2 | 1 |

| Metal duro MC6025 | LP | 200 | 250 | 300 | 0,1 | 0,2 | 1 |

| Metal duro MC6025 | FP | 200 | 250 | 300 | 0,1 | 0,2 | 1 |

Fonte: Autor.

3.2.3 COLETA E MEDIÇÃO DA METALOGRAFIA DO AÇO

Conforme mostra a Figura 4, o desenho esquemático identifica o local onde foi realizado a análise metalográfica.

Figura 4. Desenho esquemático

A peça foi embutida, lixada com a lixa (80, 120, 220, 400, 600 e 1200) mesh e, posteriormente, polidas com pasta de alumina (3 µm) e com pasta de diamante (1 µm), até que sua superfície se tornasse uniforme para ser atacado quimicamente com nital 3% durante 26 segundos. Posteriormente a isso, através do microscópio óptico conectado ao computador e com a interface do programa LCmicro, foi possível obter a microestrutura.

3.2.4 COLETA E MEDIÇÃO DA ESPESSURA E METALOGRAFIA DOS CAVACOS

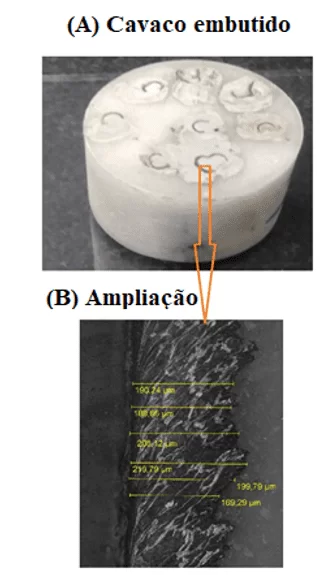

As amostras dos cavacos foram coletadas ao final de cada teste e as imagens foram obtidas para cada teste. Para cada teste, os cavacos foram embutidos, lixados com a lixa (80, 120, 220, 400, 600 e 1200) mesh e, posteriormente, polidas com pasta de alumina (3 µm) e com pasta de diamante (1 µm), até que sua superfície se tornasse uniforme para ser atacado quimicamente com nital 3% durante 26 segundos. Posteriormente a isso, através do microscópio óptico conectado ao computador e com a interface do programa LCmicro, foi possível obter a microestrutura e a espessura do cavaco (h’). Foram feitas seis medições do cavaco, calculando-se o valor médio respectivamente com seu desvio padrão para cada amostra. A Figura 5-A apresenta o embutimento dos cavacos respectivamente e a Figura 5-B demonstra a ampliação e medição da espessura do cavaco.

Figura 5. Cavaco embutido

3.2.5 COLETA DE DADOS DE DESGASTE DA FERRAMENTA DE CORTE

O desgaste dos insertos foi monitorado durante os testes. Foi utilizado um critério de vida VBBmáx = 0,5 mm ou 15 minutos de corte.

Para identificar os possíveis mecanismos de desgaste, os insertos foram analisados através do microscópio eletrônico de varredura (MEV) e espectroscopia de energia dispersiva (EDS).

3.2.6 MEDIÇÃO DA RUGOSIDADE

Após cada conjunto de testes realizados, os valores do desvio aritmético médio (Ra), da altura máxima do perfil (Rz) e da altura total do perfil (Rt) foram coletados com o rugosímetro, empregando-se um comprimento de amostragem de 2,5 mm, comprimento de avaliação de 12,5 mm (recomendados para os valores de Ra entre 2 e 10 µm), um comprimento de amostragem de 0,8 mm e um comprimento de avaliação de 4 mm (para os valores de Ra entre 0,1 e 2 µm). Os valores recomendados para os comprimentos de amostragem e de avaliação estão de acordo com a norma ISO 4288 (1996) apud Machado et al. (2015). A medição de rugosidade ocorreu em quatro pontos equidistantes da circunferência do corpo de prova e o valor médio foi calculado conforme desenho esquemático da Figura 6. A fim de ajustar o equipamento, o rugosímetro foi verificado com um padrão antes da medição.

Figura 6. Pontos equidistantes da circunferência do corpo de prova

3.2.7 APLICAÇÃO DO MÉTODO ESTATÍSTICO E ANÁLISE DOS RESULTADOS PARA RUGOSIDADE

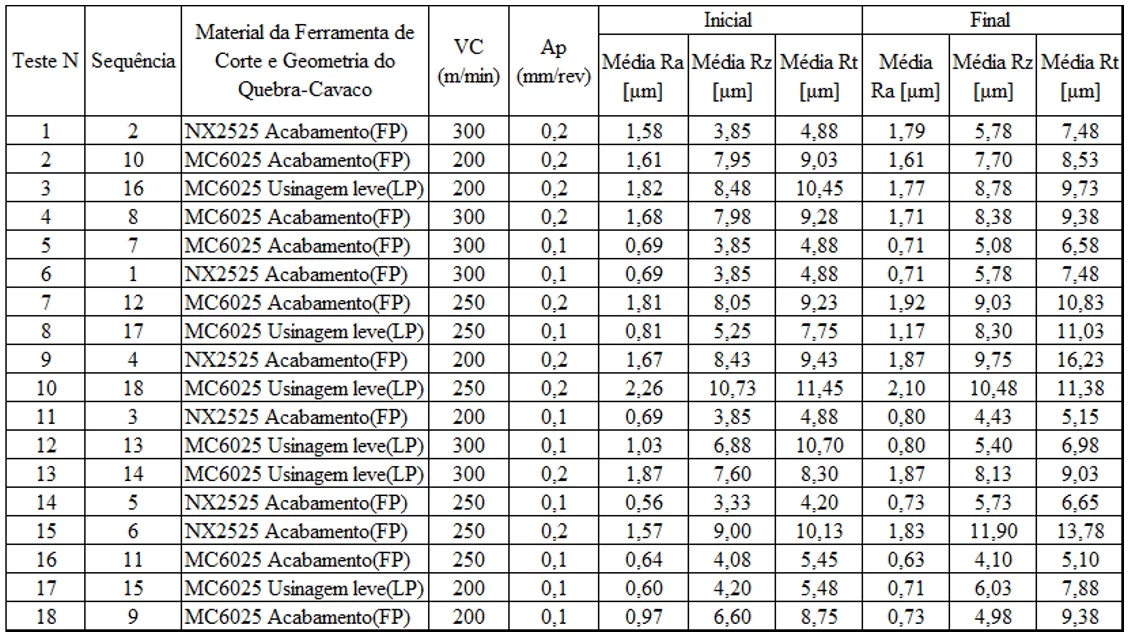

Todas as análises estatísticas para esta etapa foram feitas no software MINITAB versão 17. A fim de validar os resultados da análise de variância (ANOVA), analisaram-se os resíduos, além dos efeitos principais e das interações para todas as combinações descritas na Tabela 5.

Tabela 5. Parâmetros utilizados no torneamento e medição das rugosidades

4. RESULTADOS

Os resultados de todos os ensaios realizados neste trabalho serão apresentados na seguinte ordem: Análise dos cavacos, desgaste da ferramenta de corte e rugosidade da superfície torneada. Na análise estatística, considerou-se um intervalo de confiança de 95% (α = 0,05) para os 18 testes.

4.1 ANÁLISE DOS CAVACOS

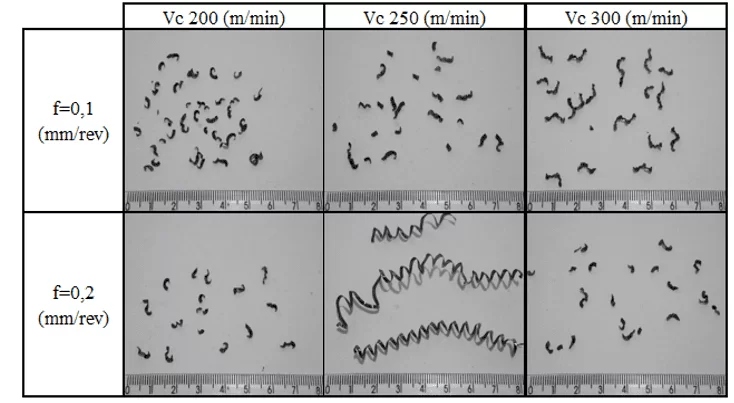

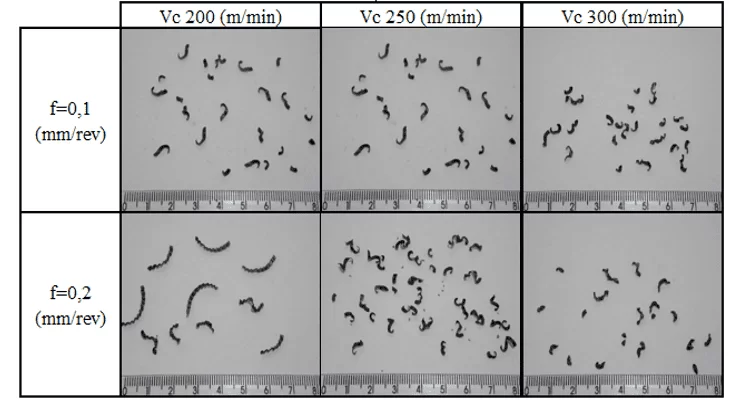

Os Quadros 1 a 3 apresentam as imagens das formas de cavacos produzidas pelo torneamento do aço para os testes com diferentes materiais de ferramenta, velocidade de corte e avanço, conforme a classificação estabelecida pela norma ISO 3685 (1993) apud Machado et al. (2015). O Quadro 1 apresenta as formas de cavaco encontradas através do torneamento da ferramenta NX 2525 (FP).

Quadro 1. Imagem dos cavacos coletados para a ferramenta NX 2525 (FP) e ap = 1,0 mm

As imagens do Quadro 1 indicam que, com o aumento do avanço, os cavacos produzidos pela ferramenta NX 2525 (FP) apresentaram a tendência a se tornarem arco solto, com exceção do teste com Vc = 250 m/min, no qual o cavaco passou de arco solto a helicoidal tipo arruela longo. Para o aumento da velocidade de corte, o cavaco apresentou uma tendência a se tornar arco conectado, quando se utilizou o f = 0,1 mm/rev, e arco solto, para o f = 0,2 mm/rev.

O Quadro 2 apresenta as formas de cavaco encontradas através do torneamento da ferramenta MC 6025 (FP).

Quadro 2. Imagem dos cavacos coletados para a ferramenta MC 6025 (FP) e ap = 1,0 mm

As imagens do Quadro 2 indicam que, com o aumento do avanço, os cavacos produzidos pela ferramenta MC 6025 (FP) apresentaram a tendência a se tornarem arco solto, com exceção do teste com Vc = 200 m/min, no qual o cavaco passou de arco solto a arco conectado. Para o aumento da velocidade de corte, o cavaco apresentou uma tendência a se tornar arco solto. O Quadro 3 apresentam as formas de cavaco encontradas através do torneamento da ferramenta MC 6025 (LP).

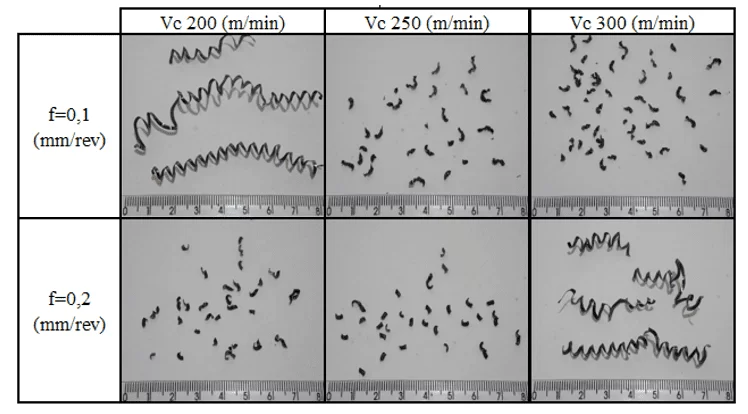

Quadro 3. Imagem dos cavacos coletados para a ferramenta MC 6025 (LP) e ap = 1,0 mm

As imagens do Quadro 3 indicam que, com o aumento do avanço, os cavacos produzidos pela ferramenta MC 6025 (LP) apresentaram a tendência a se tornarem arco solto com exceção do teste com Vc = 300 m/min, no qual o cavaco passou de arco solto a helicoidal tipo arruela longo. Para o aumento da velocidade de corte, o cavaco apresentou uma tendência a se tornar arco solto, quando se utilizou o f = 0,1 mm/rev, e helicoidal tipo arruela longo, para o f = 0,2 mm/rev.

Todos os testes que produziram cavacos mais longos devido ao aumento do avanço, podem ser explicados pelos estudos de Silva; Sousa e Silva (2011), no qual o aumento do avanço, proporcionou crescimento das forças de corte e, consequentemente, ocorreu o aumento da temperatura na zona primária de cisalhamento. Esses fatores promovem a redução da dureza na parte superficial do material, proporcionando a formação de cavacos mais longos.

Pode-se observar nos Quadros 1 a 3 que o avanço e velocidade de corte influenciaram na forma dos cavacos. Entretanto, existem exceções com relação ao aumento do avanço para os testes com a ferramenta NX 2525 FP com a Vc = 200 m/min, MC 6025 FP com as Vc = 250 m/min e Vc = 300 m/min e a MC 6025 LP com Vc = 250 m/min, em que o cavaco se manteve como arco solto.

O comportamento do cavaco foi idêntico para as ferramentas MC 6025 FP e LP para Vc = 250 m/min e f = 0,1 mm/rev, o qual se manteve como arco solto. Isso pode ser explicado pela o aumento do avanço que proporcionou crescimento das forças de corte e, em decorrência disso, promoveu a formação de cavacos mais espessos. Além disso, tem a influência do quebra-cavaco, que contribuiu de maneira eficiente para a quebra do cavaco. A soma desses fatores promove a formação de cavacos mais quebradiços, facilitando a sua quebra, portanto, promovendo a formação de cavacos mais curtos.

No que se refere aos parâmetros de corte, em geral, um aumento na velocidade de corte, uma redução no avanço ou um aumento no ângulo de saída, tendem a produzir cavacos em fitas ou contínuos (SMITH, 1989). Isso acontece com a ferramenta MC 6025 LP para Vc = 200 m/min e f = 0,1 mm/rev, em que a forma do cavaco é helicoidal tipo arruela longo e, quando utilizou-se o f = 0,2 mm/rev, alterou-se para arco solto.

O comportamento para as ferramentas NX 2525 FP com Vc = 250 m/min e a ferramenta MC 6025 LP com Vc = 300 m/min, são similares. O aumento do avanço para 0,2 mm/rev, gerou a formação de cavacos mais contínuos.

Para a ferramenta NX 2525 FP com Vc = 300 m/min, o fator mais influente também foi o avanço. A explicação está relacionada à redução do tempo de usinagem que, por conseguinte, leva à redução do coeficiente de atrito. Isso gera cavacos mais curtos, pois a velocidade de corte alta e o coeficiente de atrito baixo aumentam a espessura do cavaco, proporcionando uma maior rigidez, ou seja, tornando-o mais quebradiço.

Em relação à geometria de quebra-cavaco, o tipo LP para o inserto de metal duro, quando utilizado f = 0,2 mm/rev, apresenta a forma de cavaco como arco solto, com exceção para Vc = 300 m/min, onde a forma do cavaco se alterou para helicoidal tipo arruela longo. Essa exceção, pode estar associada ao quebra-cavaco LP, desenvolvido para operações de usinagem leve, apresentando uma maior superfície de contato com o cavaco, como pode ser observado na vista transversal descrita na Figura 3 e Tabela 2. Essa característica, associada à baixa condutividade térmica do material da ferramenta, permitiu que, grande parte do calor gerado entre o cavaco e a superfície da ferramenta, fosse transferida para o cavaco, promovendo a formação de cavacos mais longos.

Quando utilizado o f = 0,1 mm/rev, promove-se a formação de espessura menor do cavaco, o que contribui para a formação de cavacos mais contínuos e emaranhados, pois aumenta-se o fluxo de calor na interface ferramenta-peça. Com isso, o cavaco fica mais firme e mais flexível, o que dificulta a sua quebra. Entretanto, a geometria do cavaco apresentou-se de forma eficiente, pois promoveu a formação de cavacos mais curtos mesmo com avanço menor, ou seja, o quebra-cavaco foi a variável mais influente para o f = 0,1 mm/rev.

Nos estudos de Reis (2017), no qual foram analisadas as ferramentas de metal duro e cermet no torneamento do aço ABNT 4340, com relação a análise da forma do cavaco, foi identificado que as ferramentas que possuem maior superfície de contato associado a baixa condutividade térmica do material da ferramenta, permitiram que grande parte do calor gerado entre o cavaco e a superfície da ferramenta fosse transferida para o cavaco. Logo, menor avanço, gera menores espessuras de cavaco, o que, consequentemente, contribui para a formação de cavacos mais longos.

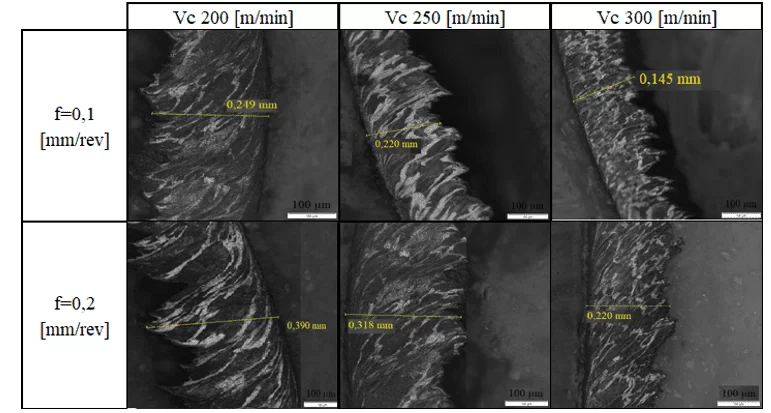

Os Quadros 4 a 6 apresentam a seção longitudinal dos cavacos obtidas por microscopia ótica para os testes com diferentes materiais de ferramenta, velocidade de corte e avanço.

Quadro 4. Seção longitudinal dos cavacos produzidos pela ferramenta NX 2525 FP

Quadro 5. Seção longitudinal dos cavacos produzidos pela ferramenta MC 6025 FP

Quadro 6. Seção longitudinal dos cavacos produzidos pela ferramenta MC 6025 LP

Os Quadros 4 a 6 sugerem que a temperatura em todos os 18 testes não chegou ao ponto de promover transformações de fase.

4.2 DESGASTE DOS INSERTOS

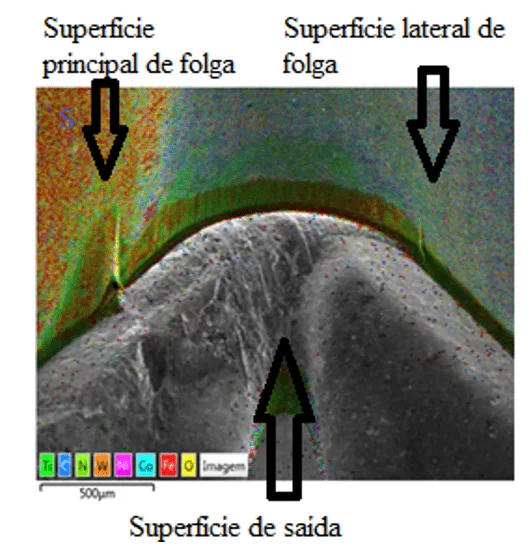

A progressão do desgaste é influenciada principalmente pela velocidade de corte, depois pelo avanço e, por último, pela profundidade de usinagem (FERRARESI, 1970; SHAW, 1986). A Figura 7 identifica as superfícies da ferramenta.

Figura 7. Identificação das superfícies da ferramenta

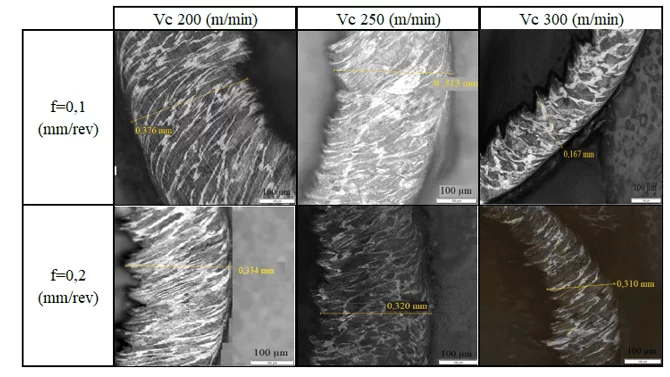

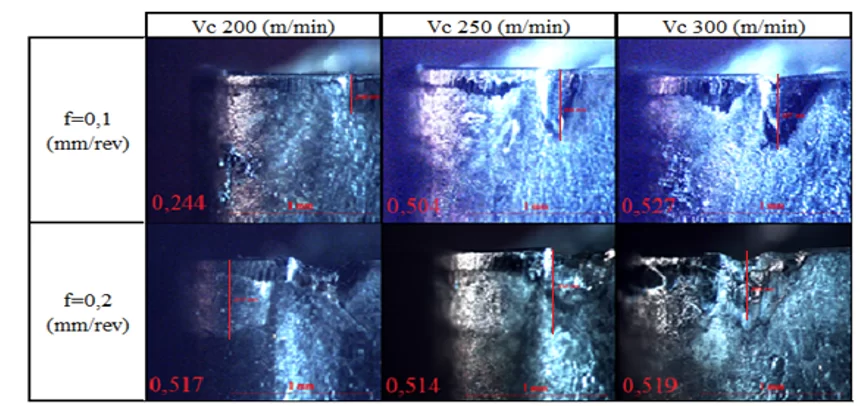

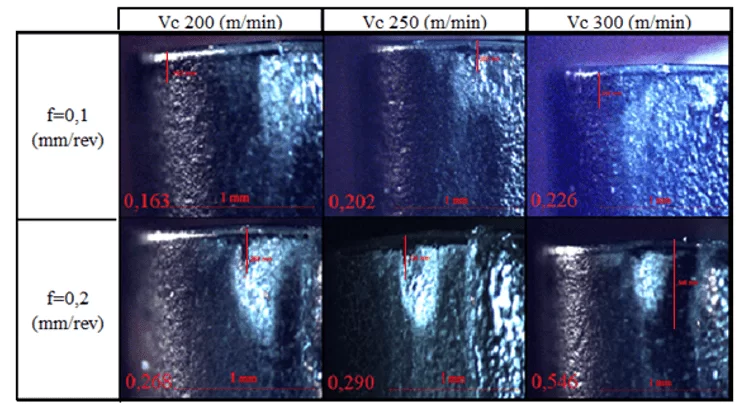

Os Quadros 7 a 9 apresentam imagens da ferramenta NX 2525 (FP) para os testes com diferentes velocidades de corte e avanço com microscópio ótico MEV e EDS, respectivamente. O Quadro 7 apresenta o desgaste de flanco na superfície principal de folga.

Quadro 7. Imagens da superfície principal de folga da ferramenta NX 2525 (FP)

O Quadro 7 demonstra o desgaste de franco da superfície principal de folga da ferramenta NX 2525 (FP) e os indícios de desgaste de entalhe de menor intensidade. O lascamento da ferramenta ocorre em dois pontos da aresta principal de corte para todos os testes realizados, com exceção para o teste com Vc = 200 m/min e f = 0,1 mm/rev.

Percebe-se, também, que o aumento da velocidade de corte e avanço, aumentou a quantidade de material aderido na aresta principal de corte. Isso pode ser evidenciado pelos Quadros 7 a 9.

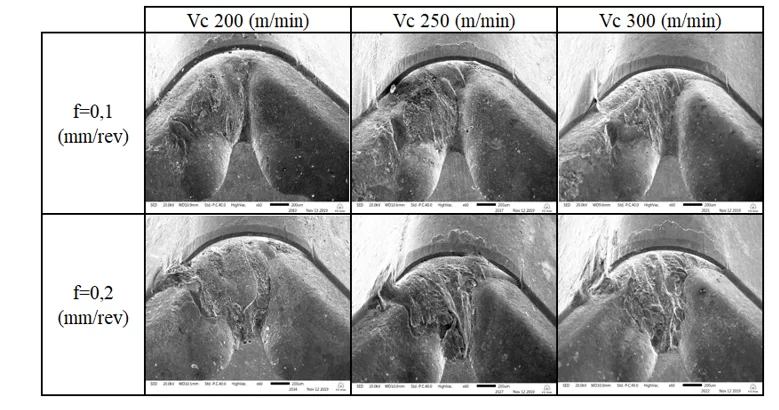

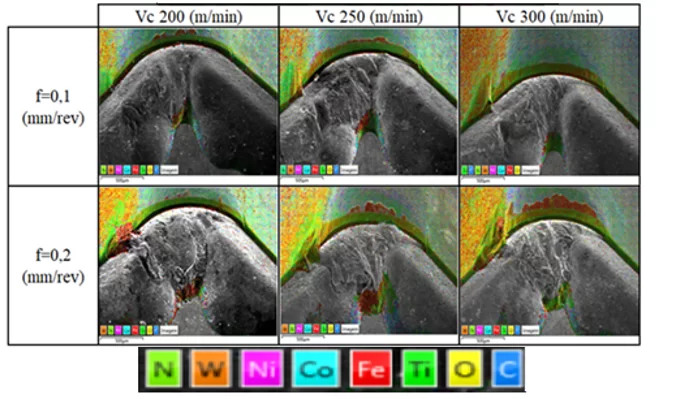

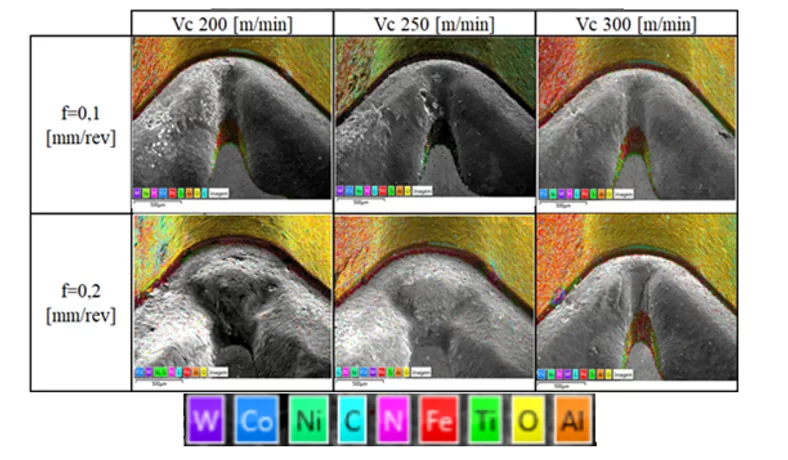

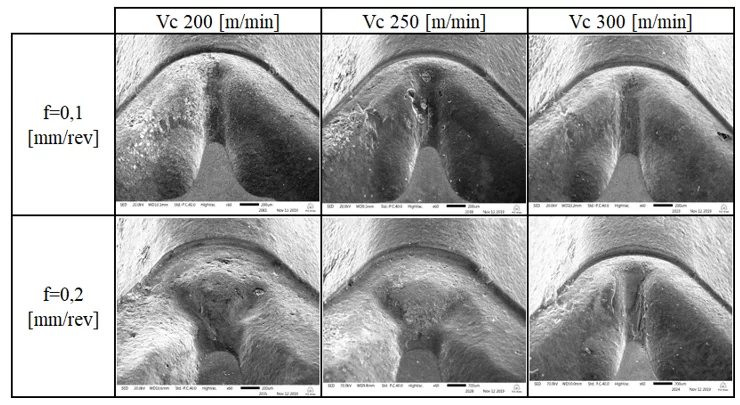

O Quadro 8 apresenta as imagens obtidas por MEV da superfície principal de folga, da superfície de saída e da superfície lateral de folga. Para complementar o Quadro 8, foi gerado o Quadro 9 do mapa de elementos do inserto para possível identificação dos mecanismos de desgaste que ocorreram durante o processo de torneamento.

Quadro 8. MEV da ferramenta NX 2525 (FP) ampliação (60x)

Quadro 9. Imagens do mapa de elementos da ferramenta NX 2525 (FP) ampliação (60x)

Através do Quadro 9, é possível a identificação de ferro na superfície principal de folga, na superfície secundária e na superfície de saída em todos os testes. Todos os testes apresentaram a identificação de grande quantidade de titânio e tungstênio nas três superfícies. Logo, ocorreu a perda destes elementos.

Os testes com Vc = 200 m/min apresentam algumas similaridades, como: pouca quantidade de ferro foi identificada, portanto, o provável mecanismo de desgaste predominante foi o de abrasão. Isso pode ser explicado por Doré et al. (2007), o qual demonstra que, no desgaste por abrasão, com a progressão do tempo de corte, o material aderido juntamente com o atrito na interface peça-ferramenta vai removendo parte do substrato da ferramenta, tornando-a vulnerável à ação da abrasão e às solicitações térmicas.

Os testes com Vc = 250 m/min apresentam algumas similaridades, como: alta presença de ferro nas três superfícies. Junto a isso, percebe-se, através do Quadro 7, que ocorreu desgaste de franco de grande intensidade, evidenciando que o provável mecanismo de desgaste foi a adesão, pois nos testes com a ferramenta NX 2525 (FP) provavelmente não foram atingidas altas temperaturas, devido ao pouco tempo de corte. Em baixas temperaturas, apenas os mecanismos de adesão e abrasão estão presentes, sendo a adesão predominante, enquanto em temperaturas elevadas, a adesão perde lugar para os novos mecanismos de difusão e oxidação (MACHADO et al., 2015). Ademais, verifica-se a grande perda de material de cobalto e níquel na aresta principal de corte, demonstrando a tendência que os materiais mais dúcteis têm de se soltar primeiramente diante dos materiais mais duros, como: titânio e tungstênio.

Os testes com Vc = 300 m/min apresentam algumas similaridades, como: alta presença de ferro na aresta principal de corte. Além disso, apresenta grande perda de material de níquel e cobalto, e uma perda considerável de tungstênio na aresta principal de corte e na superfície de saída. Logo, o provável mecanismo de desgaste predominante na aresta principal de corte foi a adesão, entretanto, na superfície de saída, o provável mecanismo de desgaste predominante foi a oxidação; tal fato corrobora com os estudos de Oliveira (2007), que apresenta parâmetros similares.

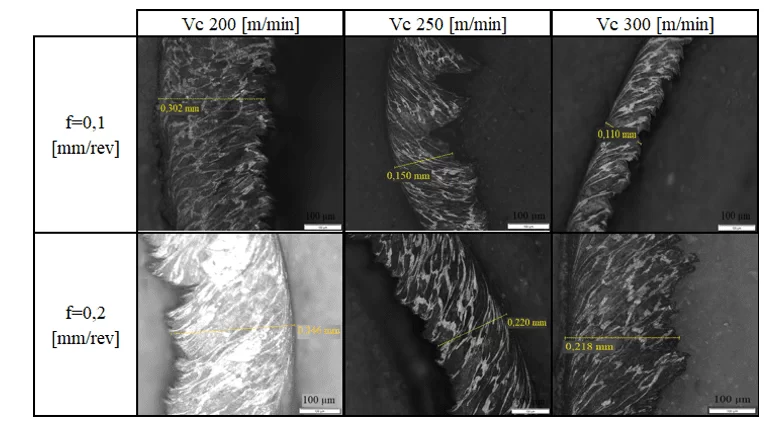

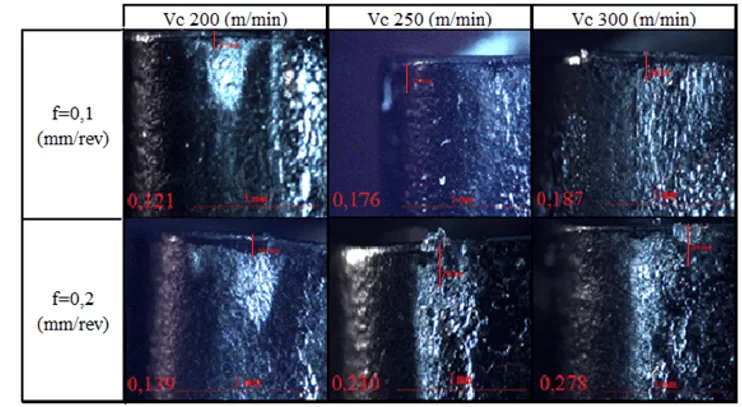

Os Quadros 10 a 12 apresentam imagens da Ferramenta MC 6025 (FP) para os testes com diferentes velocidades de corte e avanço com microscópio ótico, MEV e EDS respectivamente. O Quadro 10 apresenta o desgaste de flanco na superfície principal de folga.

Quadro 10. Imagens da superfície principal de folga da ferramenta MC 6025 (FP)

O Quadro 10 demonstra que apesar do desgaste de franco da superfície principal de folga da ferramenta MC 6025 (FP), não ocorreu lascamento ou trinca em nenhum dos testes.

Percebe-se, também, que o aumento da velocidade de corte e avanço, aumentou a quantidade de material aderido na aresta principal de corte. Isso pode ser evidenciado pelos Quadros 10 a 12.

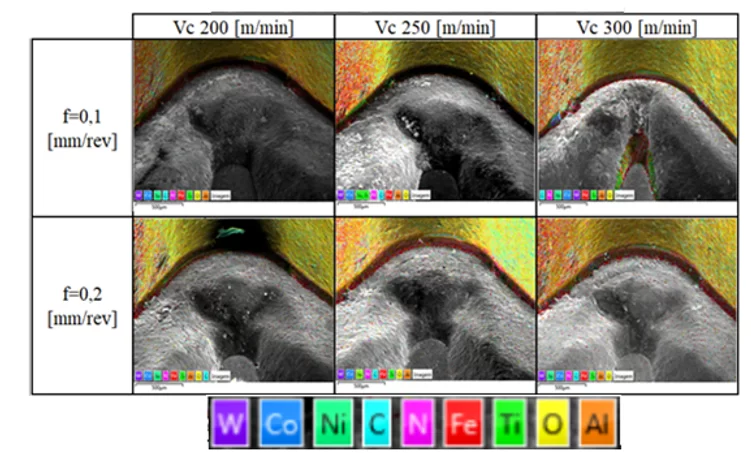

O Quadro 11 apresenta as imagens obtidas pelo MEV da superfície principal de folga, da superfície de saída e da superfície lateral de folga. Para complementar o Quadro 11, foi gerado o Quadro 12, do mapa de elementos do inserto para possível identificação dos mecanismos de desgaste.

Quadro 11. MEV da ferramenta MC 6025 (FP) ampliação (60x)

Quadro 12. Imagens do mapa de elementos da ferramenta MC 6025 (FP) ampliação (60x)

Através dos Quadros 11 e 12, é possível a identificação de ferro na superfície principal de folga em todos os testes. Todos os testes apresentaram a identificação de grande quantidade de titânio e tungstênio nas três superfícies. Logo, a perda desses elementos foi muito pequena.

Segundo Machado et al. (2015), em ferramentas de metal duro que possuem quantidades muito grandes de carboneto de tungstênio (WC) em sua composição, o desgaste abrasivo é pouco influente no que diz respeito à degradação da ferramenta. Além disso, a ferramenta apresenta TiNC no seu revestimento, o que, segundo Silva; Sousa e Silva (2011), aumenta o desgaste abrasivo. A soma desses fatores evidência que o provável mecanismo de desgaste predominante para todos os testes com a ferramenta MC 6025 FP é de adesão.

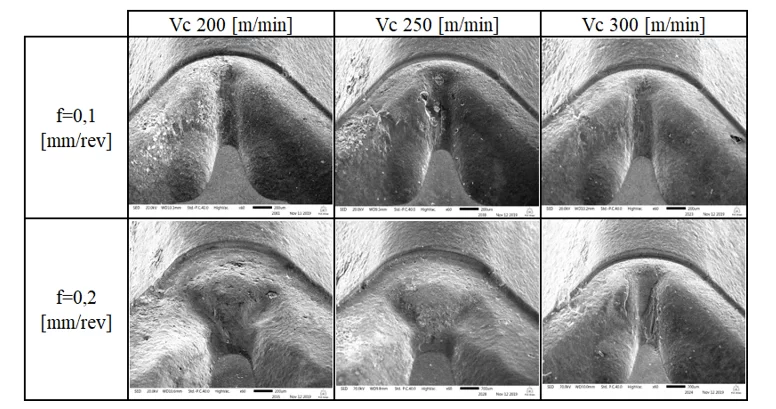

Os Quadros 13 a 15 apresentam imagens da Ferramenta MC 6025 (LP) para os testes com diferentes velocidades de corte e avanço com microscópio ótico MEV e EDS, respectivamente. O Quadro 13 apresenta o desgaste de flanco na superfície principal de folga.

Quadro 13. Imagens da superfície de saída da ferramenta MC 6025 (LP)

O Quadro 13 demonstra que no desgaste de franco da superfície principal de folga da ferramenta MC 6025 (LP) não ocorreu lascamento ou trinca em nenhum dos testes.

Percebe-se, também, que o aumento da velocidade de corte e avanço, aumentou a quantidade de material aderido na aresta principal de corte. Isso pode ser evidenciado nos dados presentes nos Quadros 13 a 15.

O Quadro 14 apresenta as imagens obtidas por MEV da superfície principal de folga, da superfície de saída e da superfície lateral de folga. Para complementar o Quadro 14, foi gerado o Quadro 15 do mapa de elementos do inserto, para possível identificação dos mecanismos de desgaste.

Quadro 14. MEV da ferramenta MC 6025 (LP) ampliação (60x)

Quadro 15. Imagens do mapa de elementos da ferramenta MC 6025 (LP) ampliação (60x)

O provável mecanismo de desgaste predominante da ferramenta MC 6025 (LP) é similar a ferramenta MC 6025 (LP), pois o material desta e revestimento são os mesmos. Além disso, os resultados encontrados para o desgaste são similares. Logo, a adesão prevaleceu sobre os demais mecanismos de desgaste.

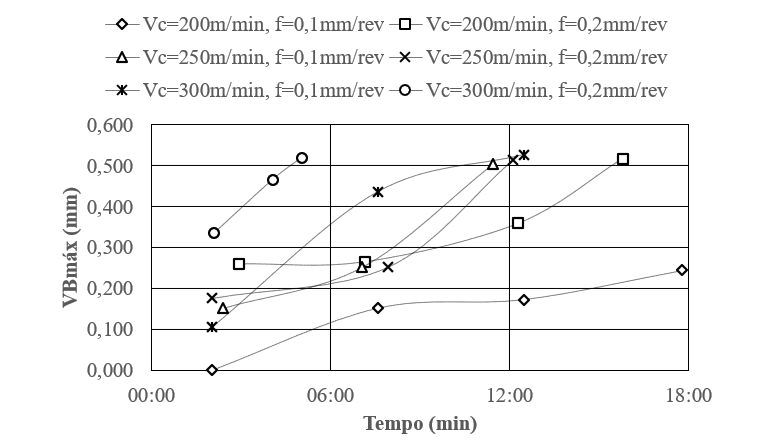

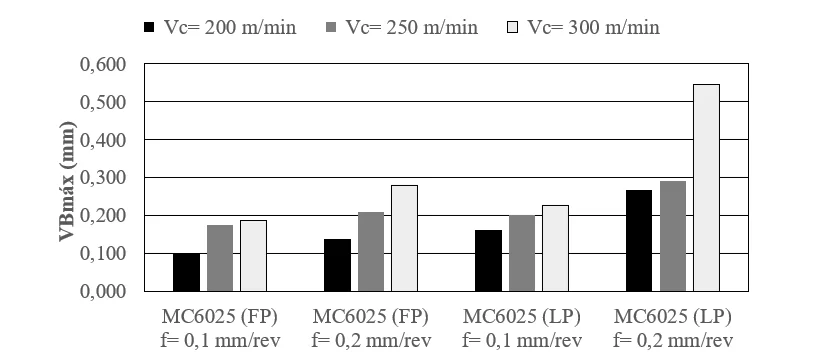

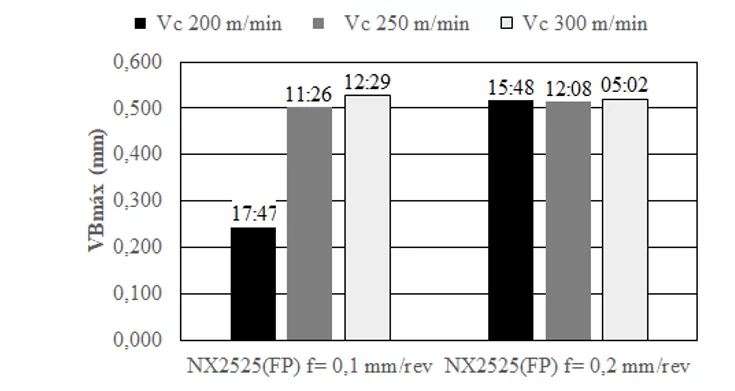

Por meio dos Quadros 7, 10 e 13 e Gráficos 6 a 7, é possível perceber que apenas a ferramenta NX2525 (FP) sofreu lascamento na aresta principal de corte em todos os testes antes dos 15 minutos de tempo usinado e atingiu o limite de desgaste (VBBmáx). Com exceção para o teste com a Vc = 200 m/min e f = 0,1 mm/rev, no qual atingiu os 15 minutos de tempo usinado e não atingiu o limite de desgaste (VBBmáx).

Nos demais testes, consegue-se identificar o desgaste de flanco máximo atingido após 15 minutos de tempo usinado. A ferramenta MC6025 (FP), em todos os testes, não ultrapassou o VBBmáx = 0,300 mm. Isso realça como o revestimento foi crucial para o aumento da resistência ao desgaste acrescido de uma geometria de quebra cavaco FP. A ferramenta MC 6025 (LP) também obteve boa resistência ao desgaste e não ultrapassou VBBmáx = 0,300 mm, com exceção apenas para o teste com os parâmetros mais críticos (Vc = 300 m/min e f = 0,2 mm/rev), o qual atingiu o limite de desgaste (VBBmáx = 0,500 mm). Isso demonstra que a velocidade de corte, a geometria do quebra-cavaco, o revestimento do inserto e o avanço, influenciam no desgaste.

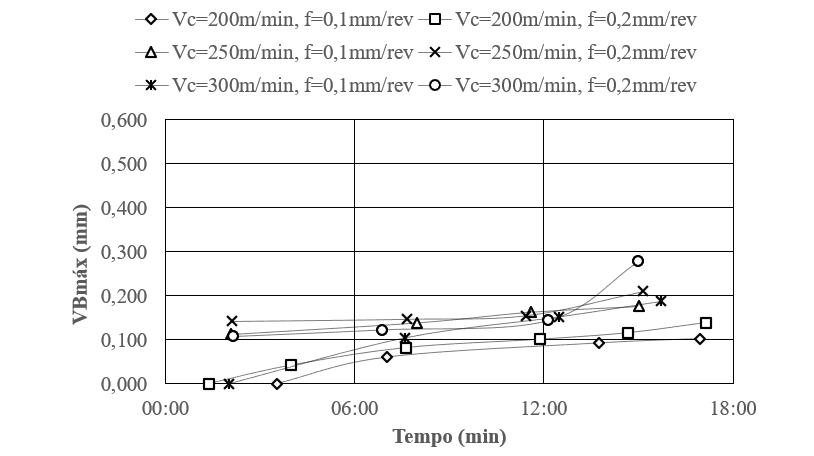

Os gráficos 1 a 3 apresentam o desgaste das ferramentas em função do tempo.

Gráfico 1. Desgaste em função do tempo para a ferramenta NX 2525 (FP)

Gráfico 2. Desgaste em função do tempo para a ferramenta MC 6025 (FP)

Gráfico 3. Desgaste em função do tempo para a ferramenta MC 6025 (LP)

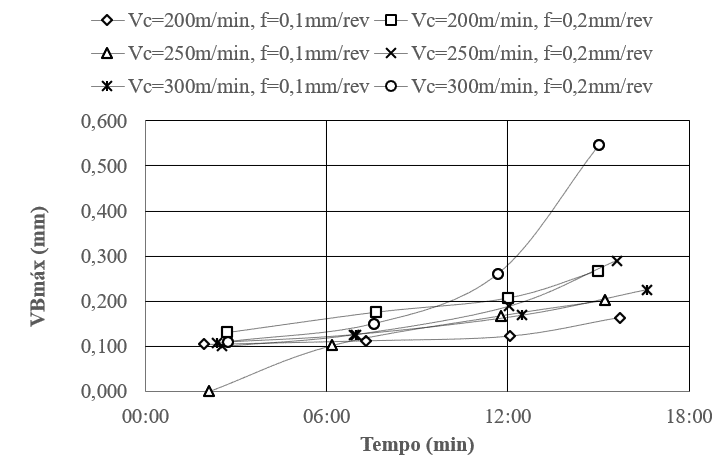

Conforme mostram os Gráficos 1 a 3, o desgaste aumentou em função do tempo, o mesmo ocorre em Amorim (2002) e Doré et al. (2007), porém, para compreender melhor o grau de influência da velocidade de corte e material da ferramenta e avanço, foi gerado o Gráfico 4. No entanto, a ferramenta NX2525 não pode ser incluída, pois atingiu o desgaste máximo antes dos 15 minutos de corte. Logo, foi gerado o Gráfico 5.

Gráfico 4. Influência do quebra-cavaco, velocidade de corte e avanço sobre o desgaste da ferramenta MC 6025

Gráfico 5. Influência do quebra-cavaco, velocidade de corte e avanço sobre o desgaste da ferramenta NX 2525

A velocidade de corte apresentou influência significativa sobre o desgaste nas três ferramentas de corte. O Gráfico 4 enfatiza que o aumento da velocidade de corte provoca um aumento no desgaste das ferramentas de metal duro. Isso é explicado por Reis (2017), ao relatar que, no torneamento do aço ABNT 4340, empregando ferramentas de metal duro e cerâmica, identificou-se que o aumento da velocidade de corte aumentou a temperatura de corte. Logo, esse aumento faz com que se acelere os mecanismos de desgaste, reduzindo a vida útil da ferramenta. Esse resultado está de acordo com a literatura (MACHADO et al., 2015; TRENT e WRIGHT, 2000), onde a maior geração de calor é produzida na maior velocidade de corte, consequentemente, acelerando os mecanismos de desgaste e diminuindo a vida das ferramentas.

O avanço também apresenta influência sobre o desgaste das ferramentas MC 6025 (FP e LP) quando comparado ao aumento do f = 0,1 mm/rev para o f = 0,2 mm/rev. O Gráfico 5, realça que o aumento do avanço foi significativo para influenciar no aumento do desgaste das 3 ferramentas. Esses resultados foram encontrados em Souza e Schroeter (2007), onde, através do torneamento do aço ABNT 1040, identificou-se que o aumento do avanço proporcionou maiores forças de corte, e, devido ao aumento dessas forças, ocorreu um aceleramento do desgaste nas ferramentas.

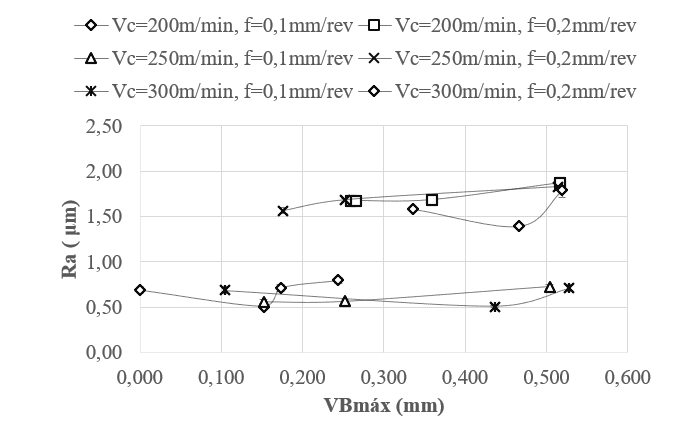

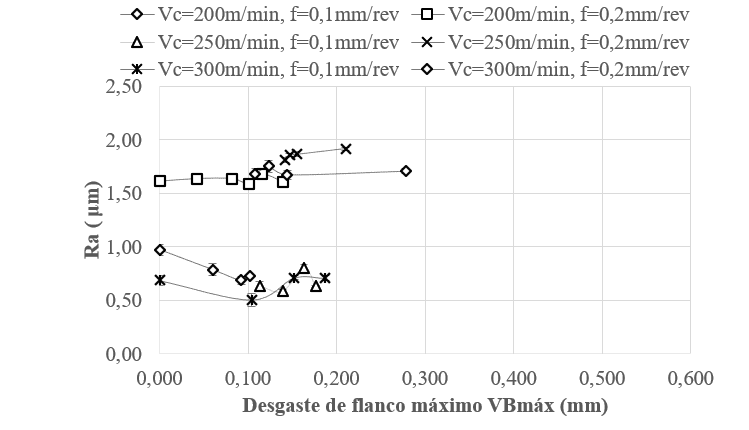

A ferramenta que apresentou melhor desempenho foi a MC 6025 (FP), pois em nenhum dos testes atingiu o limite de desgaste estabelecido. A ferramenta MC 6025 (LP) também apresentou bom desempenho na usinabilidade do aço ABNT 1045. Entretanto, quando estabelecidos os parâmetros mais críticos (Vc = 300 m/min e f = 0,2 mm/rev), a ferramenta atingiu o limite de desgaste. O pior desempenho foi da ferramenta NX 2525 (FP), que atingiu o limite de desgaste em todos os testes, com exceção para Vc = 200 m/min e f = 0,1 mm/rev, os quais não atingiram o limite de desgaste. Os Gráficos 6 a 8 estabelecem a relação da rugosidade (Ra) com o VBBmáx.

Gráfico 6. Relação do desgaste da ferramenta NX2525 FP sobre a rugosidade (Ra)

Gráfico 7. Relação do desgaste da ferramenta MC6025 FP sobre a rugosidade (Ra)

Gráfico 8. Relação do desgaste da ferramenta MC6025 (LP) sobre a rugosidade (Ra)

A rugosidade se manteve praticamente constante em função do desgaste de flanco, pois para as três ferramentas analisadas, a rugosidade com f = 0,1 mm/rev, não ultrapassou os limites de 0,50 a 1,25 μm e, com f = 0,2 mm/rer, não ultrapassou os limites 1,75 a 2,25 μm. O mesmo ocorreu no estudo de Amorim (2002), onde, no torneamento do aço ABNT 1045 empregando ferramentas de metal duro, percebeu-se que a rugosidade se mantinha constante em função do desgaste até atingir um VBBmáx de aproximadamente 0,5 mm, demonstrando que essas variáveis são independentes enquanto não se alterasse o raio de ponta da ferramenta ou a formação de aresta postiça de corte.

Esse comportamento da rugosidade (Ra) em função do VBBmáx pode, portanto, ser associado a um estudo da relação entre Rz, Ra e VB. Isto pode ser verificado em Metropoulos (2007), onde se determinou que o desgaste de flanco não é suficiente para a modelagem da curva de rugosidade, exigindo também o conhecimento do desgaste de entalhe.

Segundo Sandviken (1994) e Ferraresi (1970), o crescimento do desgaste na superfície de folga da ferramenta de corte tem influência direta sobre o aumento da rugosidade superficial da peça usinada. Shaw (1986), também, verificou esse comportamento em seus experimentos, mas observou em alguns dos testes a ocorrência de reduções nos valores da rugosidade superficial.

Não foi possível traçar o gráfico de vida para as ferramentas, uma vez que não se pôde estabelecer um critério como referência devido aos resultados obtidos. O critério VBBmáx = 0,500 mm não foi atingido nos testes com a ferramenta MC 6025 (FP) e MC 6025 (LP). A ferramenta NX 2525 (FP) atingiu o VBBmáx, porém no teste com Vc = 200 m/min e f = 0,1 mm não atingiu o VBBmáx = 0,500 mm. Assim, não foi possível estabelecer um critério, impossibilitando a criação da curva de vida da ferramenta.

É importante salientar que essas curvas apresentam uma dispersão muito grande, segundo Diniz; Marcondes e Coppini (2006), dificultando o seu uso prático para a determinação do momento de troca. Sistemas de monitorização e determinação automática do momento de troca da ferramenta devem, portanto, basear suas conclusões na análise de dados individuais para cada ferramenta e condição de operação no instante do torneamento.

4.3 RUGOSIDADE

Considera-se como rugosidade inicial, o valor obtido após o primeiro passo da ferramenta, e, rugosidade final, aquele obtido após atingir 15 minutos de corte ou atingir VBBmáx = 0,5 mm. A Tabela 6 resume os p-valores dos principais efeitos (velocidade de corte, avanço e material da ferramenta) sobre o desvio médio quadrático (Ra), altura total do perfil (Rt) e altura máxima do perfil (Rz) iniciais e finais.

Tabela 6. ANOVA para a rugosidade inicial e final 6

| Fonte | Inicial | Final | ||||

| Ra | Rz | Rt | Ra | Rz | Rt | |

| P-valor | ||||||

| Modelo | 0 | 0,005 | 0,041 | 0 | 0,002 | 0,11 |

| Linear | 0 | 0,005 | 0,041 | 0 | 0,002 | 0,11 |

| Ferramenta | 0,072 | 0,143 | 0,093 | 0,047 | 0,258 | 0,673 |

| Velocidade de corte (m/min) | 0,942 | 0,418 | 0,665 | 0,091 | 0,079 | 0,355 |

| Avanço (mm/rev) | 0 | 0 | 0,008 | 0 | 0 | 0,013 |

Fonte: Autor.

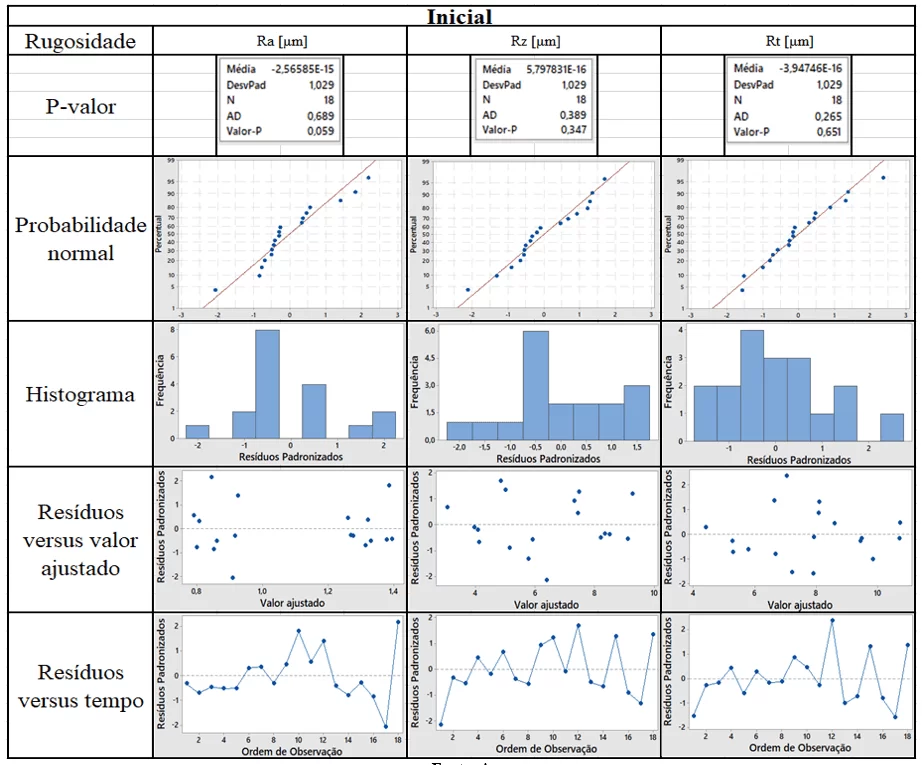

Foi necessário realizar uma Box-Cox para garantir uma distribuição normal para o Ra inicial, porque o p-valor de referência da probabilidade normal foi maior que 0,05. Os demais testes atingiram todos os padrões para garantir que o modelo fosse adequado e validado sem a necessidade de transformação de dados.

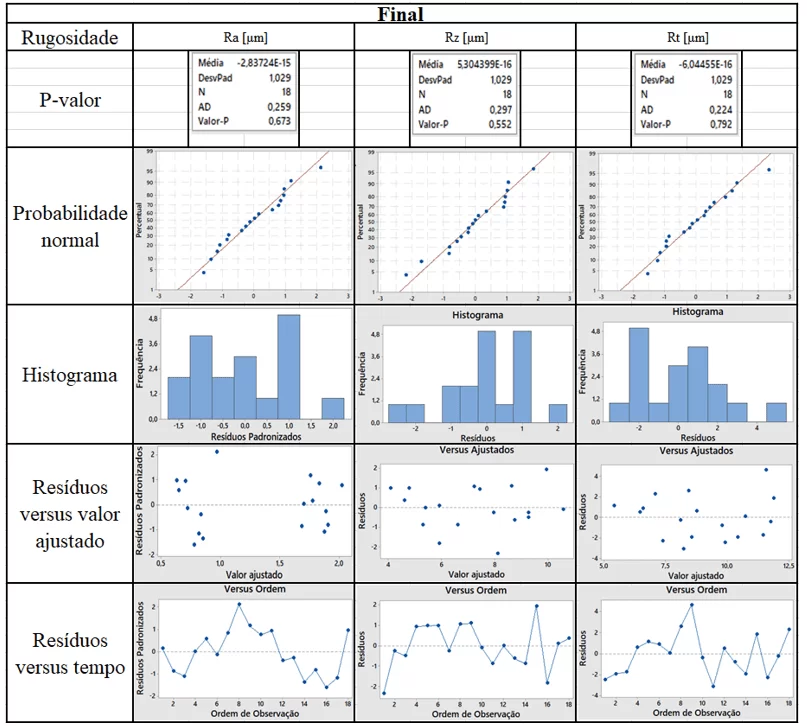

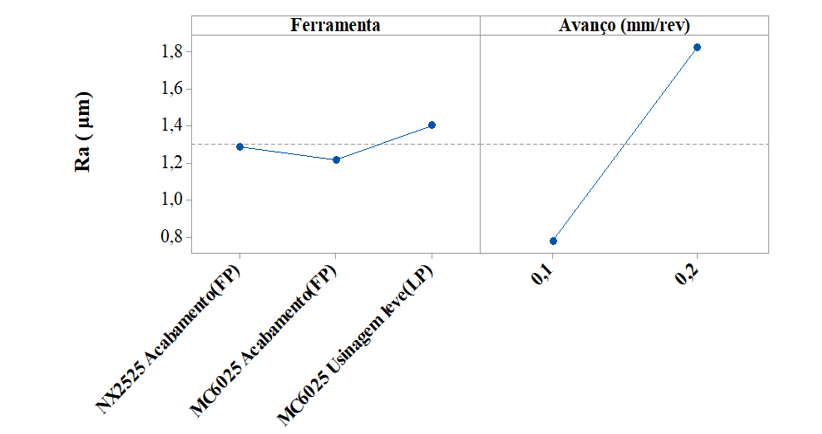

O critério para determinar se a variável apresentou influência significativa é obter um p-valor menor que 0,05. A Tabela 6 demonstra que, em todos os testes, o avanço apresentou influência significativa sobre a rugosidade. As variáveis velocidade de corte e material da ferramenta de corte não apresentaram nenhuma influência significativa sobre a rugosidade, com exceção para Ra final, em que o material da ferramenta apresentou influência significativa sobre a rugosidade.

Os gráficos de probabilidade normal, histograma, resíduos versus valor ajustado e resíduos versus tempo, encontram-se nos Gráficos 9 e 10 para verificação e validação do modelo.

Gráfico 9. Análise de resíduos para a rugosidade inicial

Gráfico 10. Análise de resíduos para a rugosidade final

Barros Neto; Scarminio e Bruns (2010), afirmam que o exame dos resíduos é fundamental para avaliar a qualidade e o grau do ajuste do modelo. Os Gráficos 9 e 10 apresentam os resíduos dos dados do material da ferramenta, da velocidade corte e do avanço para as rugosidades iniciais e finais (Ra, Rz e Rt). O gráfico da probabilidade normal mostra que os resíduos estão próximos a uma reta e, por sua vez, o histograma indica que os resíduos seguem uma distribuição normal. O gráfico de resíduo em função do valor ajustado demonstra que os resíduos não seguem uma tendência de acordo com o valor ajustado, ou seja, a variância dos resíduos é constante. Por fim, vale ressaltar que o gráfico de resíduos em função do tempo revela que estes são independentes no tempo.

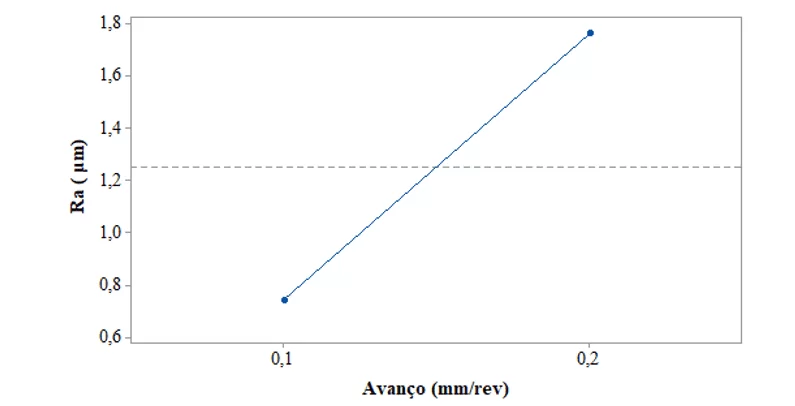

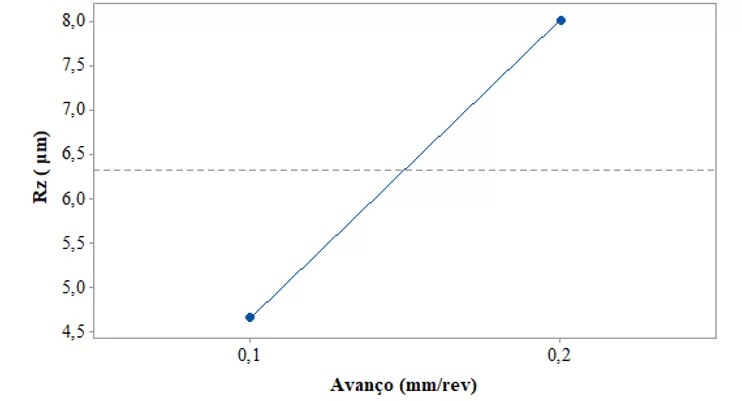

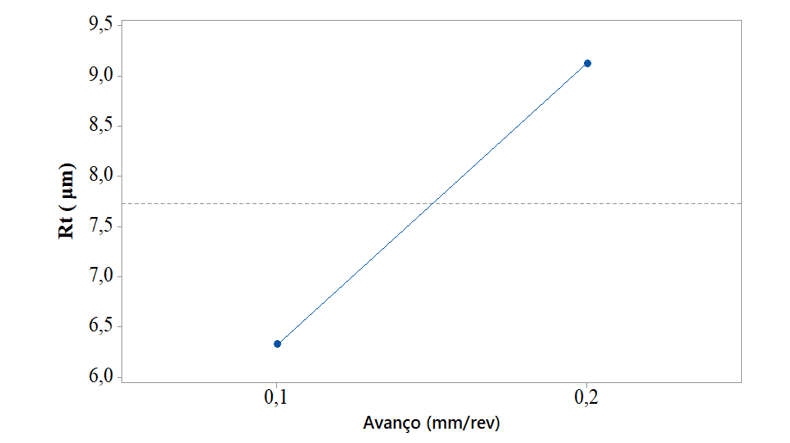

Os Gráficos 11 a 16 evidenciam que todos os valores de rugosidade tiveram o avanço como único efeito significativo, exceto o Ra final, no qual a ferramenta de corte também apresentou efeito significativo. Assim, infere-se que nem a mudança no material da ferramenta de corte e a velocidade de corte são suficientes para influenciar significativamente os valores de Ra, Rz e Rt. Tal fato corrobora com os estudos de Campos et al. (2011), no qual, apenas o avanço foi influente quando avaliado o inserto de cerâmica mista (Al2O3 + TiC) recoberta com nitreto de titânio (TiN) no torneamento do aço ABNT 52100.

Gráfico 11. Efeito principal para a rugosidade inicial Ra

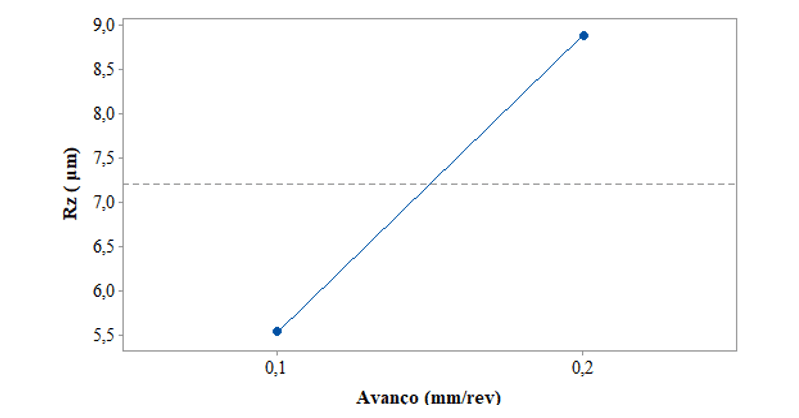

Gráfico 12. Efeito principal para a rugosidade inicial Rz

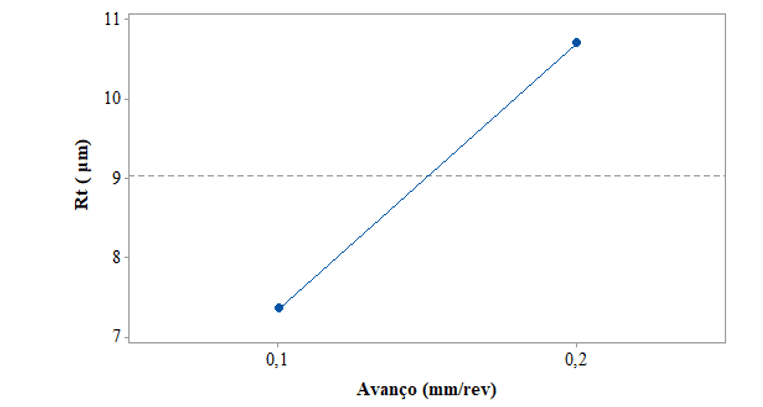

Gráfico 13. Efeito principal para a rugosidade inicial Rt

Gráfico 14. Efeito principal para a rugosidade final Ra

Gráfico 15. Efeito principal para a rugosidade final Rz

Gráfico 16. Efeito principal para a rugosidade final Rt 24

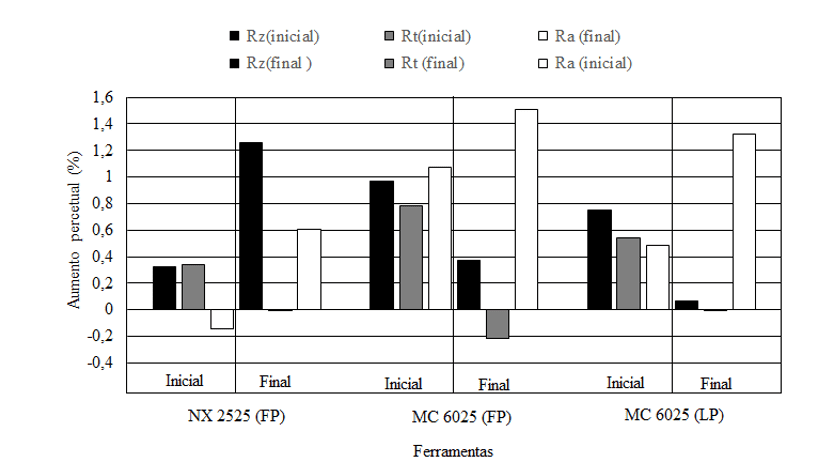

Em relação ao avanço, nota-se que a mudança de nível afeta consideravelmente a média de Ra, Rz e Rt. A duplicação do avanço levou a um comportamento similar das ferramentas NX 2525 (FP) e MC 6025 (FP), nas quais ocorreu um aumento das rugosidades Ra, Rz e Rt iniciais e Ra e Rz finais. Para a ferramenta MC 6025 (LP), ocorreu o aumento em Ra, Rz e Rt iniciais e Rz final, o que corrobora com a afirmação de Machado et al. (2015), de que, dentre as condições de corte, o avanço mostra-se como o parâmetro mais influente, uma vez que a altura média dos vales das marcas de avanço tende a aumentar em proporção quadrática ao avanço. Esses dados podem ser comprovados na Tabela 6.

Com relação ao Rt final nas três ferramentas e o Ra final da ferramenta MC 6025 LP, ocorreu redução da rugosidade. Shaw (1986), chama a atenção ao demonstrar que no torneamento do aço AISI 1045 com ferramenta de metal duro, o melhor acabamento não ocorreu sob o menor valor de avanço (0,05 mm/rev), mas no valor de f = 0,1 mm/rev. O autor explica esse fato por meio da energia de corte por unidade de volume e da pressão específica, que aumentam rapidamente quando o avanço é menor que 0,1 mm/rev; o que, consequentemente, causa maior fluxo lateral. Esses dados podem ser comprovados no Gráfico 17.

Gráfico 17. Aumento percentual das rugosidades em função do aumento do avanço de 0,1 para 0,2 mm/rev

O Gráfico 17 apresenta o aumento percentual médio da rugosidade, considerando como 100% o avanço de 0,1 mm/rev. Logo, esse percentual significa o aumento ou redução da rugosidade em relação ao aumento do avanço de 0,1 mm/rev para 0,2 mm/rev. Percebe-se que para as três ferramentas, as rugosidades (Ra, Rz e Rt) iniciais aumentaram. Já para a rugosidade final, as ferramentas NX2525 (FP) e MC6025 (LP) apresentam comportamentos similares, nos quais o Ra e o Rz aumentam e o Rt diminui. A ferramenta MC 6025 (LP) apresenta comportamento distinto das demais, pois ocorre redução de Ra e Rt e aumento de Rz.

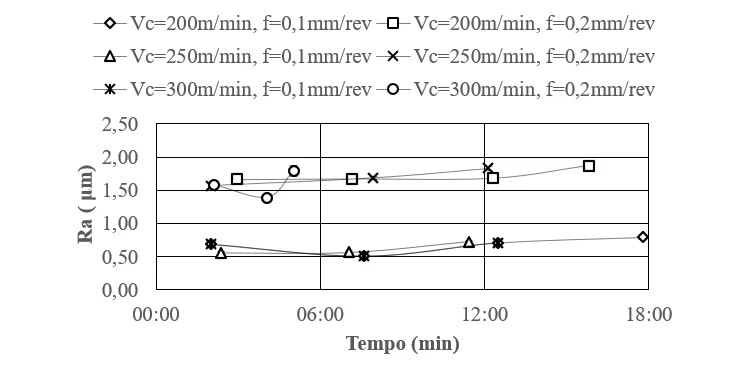

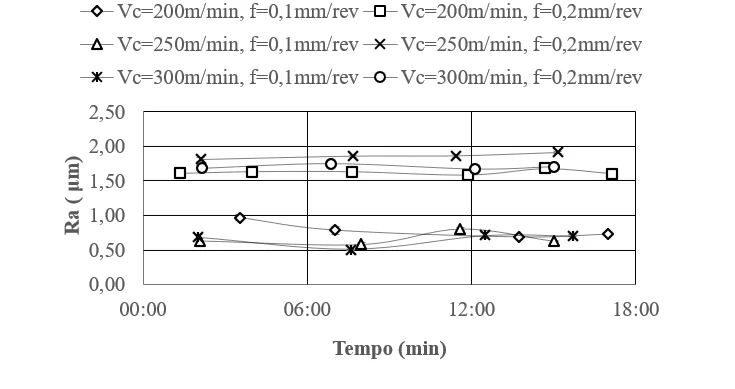

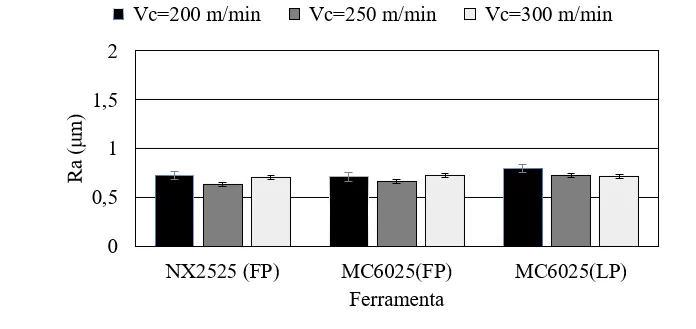

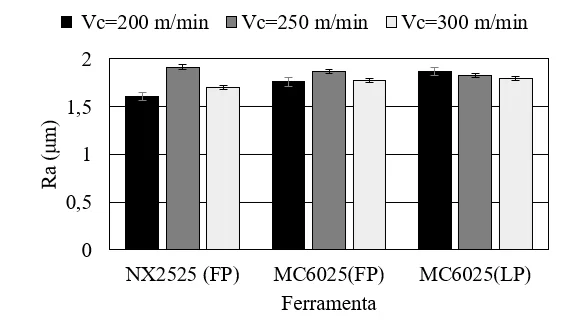

Os Gráficos 18 a 20 estabelecem a evolução da rugosidade (Ra) em função do tempo de corte para as ferramentas NX2525 (FP), MC6025 (FP) e MC6025 (LP) e realça a influência do avanço sobre a rugosidade.

Gráfico 18. Influência do tempo de corte sobre a rugosidade (Ra) para a ferramenta NX 2525 (FP)

Gráfico 19. Influência do tempo de corte sobre a rugosidade (Ra) para a ferramenta MC 6025 (FP)

Gráfico 20. Influência do tempo de corte sobre a rugosidade (Ra) para a ferramenta MC 6025 (LP)

Os Gráficos 18 a 20 confirmam a influência do avanço sobre a rugosidade (Ra), pois, ao duplicar o avanço, percebe-se um aumento quadrático da rugosidade. Essa relação é apresentada na Equação 1 (MACHADO et al., 2015):

Ra=ƒ²/18√3?? 1

Onde f é avanço e r? é o raio de ponta da ferramenta.

A rugosidade (Ra) se manteve praticamente constante em função do tempo para as três ferramentas, logo, o desgaste não foi o suficiente para influenciar na rugosidade (Ra) da ferramenta.

O valor teórico de Ra encontrado para o f = 0,1 e 0,2 mm/rev para um ?? = 0,8 mm são respectivamente 0,4 e 1,6 μm. Os resultados estão próximos ao resultado real encontrado, pois, em média, o Ra encontrado para f = 0,1 mm/rev para as ferramentas NX 2525 (FP), MC 6025 (FP) e MC 6025 (LP) foram respectivamente 0,6, 0,6 e 0,8 μm. Para o f = 0,2 mm/rev, foram respectivamente 1,6, 1,6 e 1,8 μm. Essa pequena diferença entre o real e o teórico é devido à variabilidade do processo. Isso enfatiza que os testes feitos apresentam alta confiabilidade aos resultados encontrados para Ra.

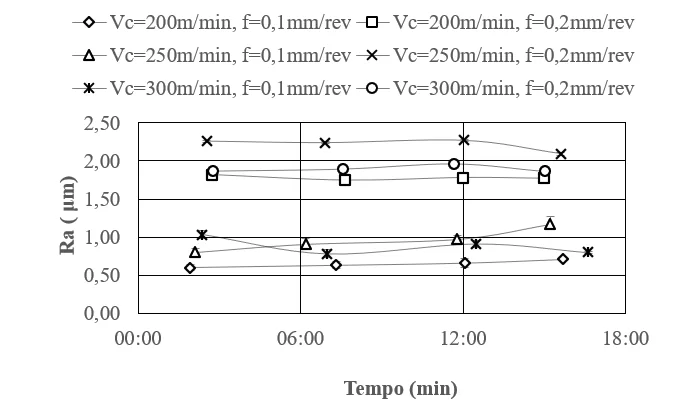

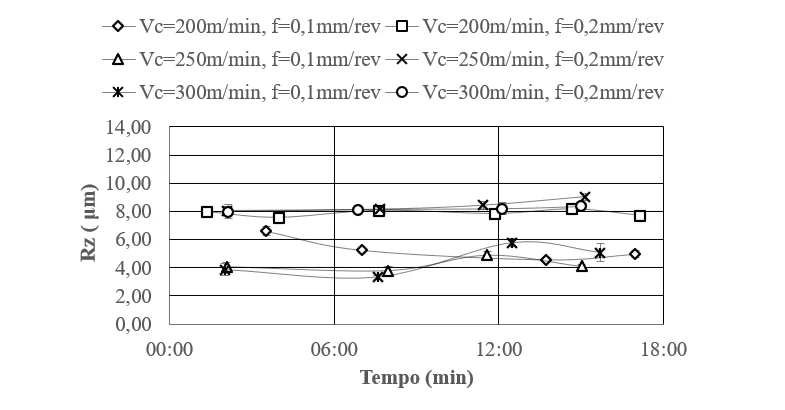

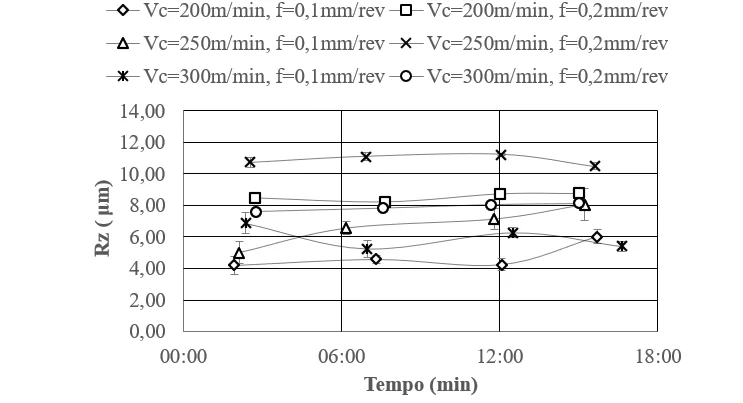

Os Gráficos 21 a 23 estabelecem a evolução da rugosidade (Rz) em função do tempo para as ferramentas NX2525 (FP), MC6025 (FP) e MC6025 (LP) e realçam a influência do avanço sobre a rugosidade.

Gráfico 21. Influência do tempo de corte sobre a rugosidade (Rz) para a ferramenta NX 2525 (FP)

Gráfico 22. Influência do tempo de corte sobre a rugosidade (Rz) para a ferramenta MC 6025 (FP)

Gráfico 23. Influência do tempo de corte sobre a rugosidade (Rz) para a ferramenta MC 6025 (LP)

Os Gráficos 21 a 23 confirmam a influência do avanço sobre a rugosidade, pois, ao duplicar o avanço, percebe-se um aumento da rugosidade (Rz). Nota-se, ainda, que a rugosidade se manteve praticamente constante em função do tempo. Portanto, o desgaste não foi o suficiente para influenciar na rugosidade (Rz) da ferramenta.

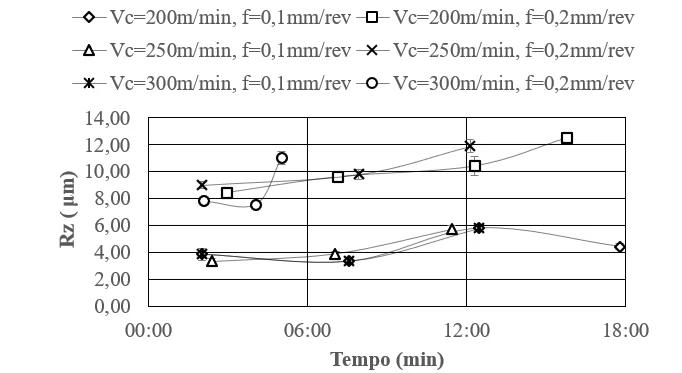

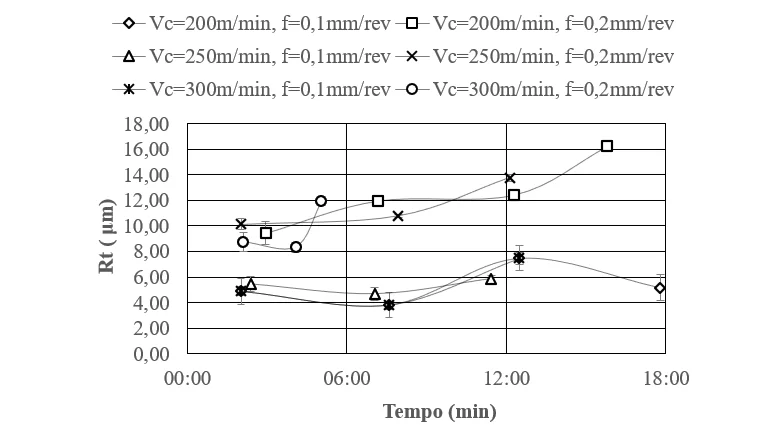

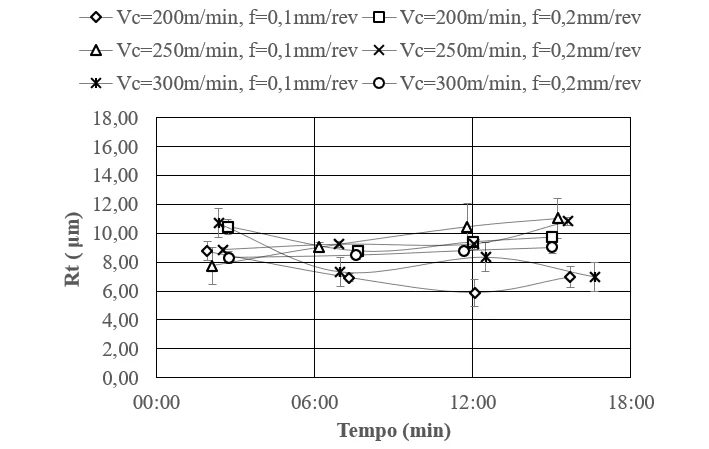

Os Gráficos 24 a 26 estabelecem a relação entre rugosidade (Rt) em função do tempo para as três ferramentas e realçam a influência do avanço sobre a rugosidade.

Gráfico 24. Influência do tempo de corte sobre a rugosidade (Rt) para a ferramenta NX 2525 (FP)

Gráfico 25. Influência do tempo de corte sobre a rugosidade (Rt) para a ferramenta MC 6025 (FP)

Gráfico 26. Influência do tempo de corte sobre a rugosidade (Rt) para a ferramenta MC 6025 (LP)

Os Gráficos 24 a 26 apresentam comportamentos similares, uma vez que comprovam a influência do avanço com relação à rugosidade, pois, ao duplicar o avanço, percebe-se um aumento da rugosidade (Rt). O mesmo ocorreu nos estudos de Deveras (2016) e Campos (2011), no qual o aumento do avanço foi a única variável influente no crescimento da rugosidade (Rt).

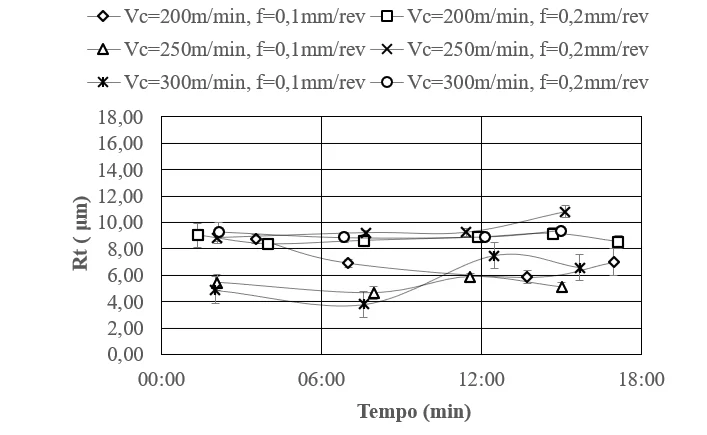

Os Gráficos 27 e 28 apresentam a influência do material da ferramenta sobre a rugosidade (Ra).

Gráfico 27. Influência das ferramentas sob Ra para avanço de 0,1 mm/rev

Gráfico 28. Influência das ferramentas sob Ra para o avanço 0,2 mm/rev

Os Gráficos 27 e 28 demonstram que o material da ferramenta não apresentou influência significativa sobre o Ra, porquanto as variações ocorridas nos gráficos não ultrapassam a margem de 0,5 μm.

5. CONCLUSÕES

Após a realização dos testes de torneamento do aço ABNT 1045, utilizando-se ferramentas de corte de metal duro e de cermet, com diferentes parâmetros de corte, pode-se concluir que:

Em relação à forma do cavaco: não foi possível definir um padrão de comportamento da forma do cavaco da ferramenta com quebra cavaco LP, uma vez que este apresentou formas variadas em, aproximadamente, todos os testes.o se comparar a espessura do cavaco e o avanço, percebeu-se que quanto menor o avanço, maior o grau de recalque e fragmentação do cavaco, independentemente do material da ferramenta de corte, do tipo de quebra-cavaco e da velocidade de corte. Com relação ao grau de recalque, notou-se que este diminui em função do aumento da velocidade de corte e avanço.

Em relação ao desgaste da ferramenta de corte: a ferramenta NX2525 (FP) sofreu lascamento na aresta principal de corte em todos os testes, exceto para Vc = 200 m/min e f = 0,1 mm/rev. Nos demais testes, identificou-se o desgaste de flanco máximo atingido após aproximadamente 15 minutos de tempo usinagem, não ocorrendo nenhum tipo de avaria significativa (quebra, lascamento ou trinca). Com relação a ferramenta MC 6025 (LP), observou-se a ocorrência de desgaste de flanco máximo inferior a 0,300 mm, exceto no teste com Vc = 300 m/min e f = 0,2 mm/rev, no qual o VBbmáx atingiu o critério de fim de vida.

A ferramenta MC 6025 (FP) apresentou menor desgaste com as variações da velocidade de corte e do avanço. O possível mecanismo de desgaste predominante nos testes, identificado na superfície principal de folga, foi a adesão.

Em relação à rugosidade da superfície torneada, somente o avanço mostrou-se como parâmetro de influência para a superfície torneada do aço ABNT 1045. Exceção para o teste do Ra final, no qual a ferramenta também apresentou influência. Já com relação a forma do quebra-cavaco, verificou-se que este apresentou influência significativa sobre o comportamento da rugosidade, porque as ferramentas com quebra-cavaco FP apresentaram menor rugosidade Ra quando comparada com a ferramenta de quebra-cavaco LP. Sendo assim, o comportamento da rugosidade (Ra, Rz e Rt) é influenciado pelo aumento do avanço, pois em todos os casos ocorreu aumento da rugosidade. Portanto, vale ressaltar que a ferramenta MC 6025 (FP) apresentou os melhores resultados, quando comparados os valores de rugosidades (Ra, Rz e Rt) com Ra<2, Rz<10 e Rt<11,5 µm.

REFERÊNCIAS

AMORIM, Heraldo José de. Estudo da relação entre velocidade de corte, desgaste de ferramenta, rugosidade e forças de usinagem em torneamento com ferramenta de metal duro. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal do Rio Grande do Sul. Porto Alegre, 2002.

ASM HANDBOOK. Machining. Nova York: ASM Internation, 1995. p. 1029.

BARROS NETO, Benicio de; SCARMINIO, Ieda Spacino; BRUNS, Roy Edward. Como fazer experimentos. 4ª Ed. Porto Alegre: Bookman, 2010. p. 17-79.

DEVERAS, Andressa Mayara. Estudo da rugosidade superficial no torneamento do aço AISI 8640 com ferramentas alisadora e convencional. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Mecânica) – Universidade Tecnológica Federal do Paraná. Pato Branco, 2016.

DIN 8580. Manufacturing processes – Terms and definitions, division. Deutsches Institut Fur Normung, 2003. p. 8- 33.

DINIZ, Anselmo Eduardo; MARCONDES, Francisco Carlos; COPPINI, Nivaldo Lemos. Tecnologia da Usinagem dos Materiais. 5ª Ed. São Paulo: Artliber, 2006. p. 254.

DORÉ, Christian; BAGETTI, João Henrique; BOEHS, Lourival; GUESSER, Wilson Luiz; BRESSIANI, Ana Helena de Almeida. Avaliação do desempenho de ferramentas de cerâmicas Al2O3+Y2O3+NBC na usinagem do ferro fundido vermicular. Congresso Brasileiro de Fabricação, p. 1-7, 2007. Disponível em: https://www.abcm.org.br/anais/cobef/2007/files/011031067.pdf. Acesso em: 08 fev. 2023.

FERRARESI, Dino. Usinagem dos Metais. São Paulo: Blucher, 1970. p. 189-372.

ISO 3685. Tool life testing with single – point turning tools. 2ª Ed. ISO Standard, 1993.

KLOCKE. Fritz. Manufacturing Processes 1: Cutting. RWTH Ed. Alemanha: Springer, 2011.

MACHADO, Alisson Rocha; ABRÃO, Alexandre Mendes; COELHO, Reginaldo Teixeira; SILVIO, Marcio Bacci da (org.). Teoria da Usinagem dos Materiais. 3ª Ed. São Paulo: Blucher, 2015. P. 12- 189.

METROPOULOS, Petros G. Statistical Basis for Surface Roughness Assessment in Oblique Finish Turning of Stell Components. Journal Prod. Research. London, vol. 12, n. 03, p. 345-360, 2007. Disponpivel em: https://doi.org/10.1080/00207547408919560. Acesso em: 08 fev. 2023.

MITSUBISHI. Catálogo Ferramentas de corte – Torneamento, fresamento, furação. Mitsubishi, 2019. Disponível em: http://www.mitsubishicarbide.com/application/files/5915/8277/8714/catalog_c009z_full.pdf. Acesso em: 08 fev. 2023.

REIS, Bárbara Cristina Mendanha. Influência do Material da Ferramenta de Cortes Sobre a Usinabilidade do Aço ABNT 4340 no Torneamento. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Minas Gerais. Belo Horizonte, 2017.

RODRIGUES, Humberto Lopes. Relação desgaste-acabamento superficial em ferramentas de metal duro com revestimento triplo no torneamento de aços. Tese (Doutorado em Engenharia Mecânica) – Universidade Estadual Paulista. Guaratinguetá, 2005.

SANDVIKEN. Historical metal cutting. In: SANDVIK COROMANT. Modern metal cutting a practical handbook usinagem. 1ª Ed. Sweden: Tofters Tryckeri AB, 1994. p. 1-67.

SILVEIRA, Michele Lisboa. Furação de material sanduiche empregando brocas com geometrias diferentes. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Minas Gerais. Belo horizonte, 2017.

SILVA, Márcio Aurélio da; SOUSA, Marcelo do Nascimento; SILVA, Márcio Bacci da. Análise da força residual na usinagem do aço ABNT 1045. 6ª Congresso Brasileiro de Engenharia de Fabricação, Caxias do Sul, p. 3-7, 2011. Disponível em: http://alvarestech.com/temp/cobef2011/grima.ufsc.br/cobef2011/media/trabalhos/COF11-0312.pdf. Acesso em: 08 fev. 2023.

STEMMER, Caspar Erich. Ferramentas de corte. 2ª Ed. Florianópolis: ed. UFSC, 1993.

SUAREZ, Mauro Paipa. Fresamento de canais da Liga de alumínio Aeronáutico 7075-T7. Tese (Mestrado em Engenharia Mecânica) – Universidade Federal de Uberlândia. Uberlândia, 2008.

SOUZA, Sérgio Augusto de. Composição Química dos Aços. São Paulo: Blucher, 2001.

SMITH, Graham T. Advanced machining the handbook of cutting technology. IFS Publications, 1989. p. 12-17.

SHAW, Milton C. Surface Finish. In: Metal Cutting Principles. 1ª Ed. New York: Oxford University Press, 1986. p. 487-543.

TRENT, Eduard; WRIGHT, Paul. Metal Cutting. 4ª Ed. Estados Unidos da América: Butterworth Heinemann, 2000. p. 446-456.

[1] Mestre em engenharia de produção. ORCID: 0000-0002-1250-7568. CURRÍCULO LATTES: http://lattes.cnpq.br/1034671149550479.

Enviado: Janeiro, 2023.

Aprovado: Fevereiro, 2023.