ARTIGO ORIGINAL

MENDES, Johnny Gonçalves [1]

MENDES, Johnny Gonçalves. Controle tecnológico do concreto. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 07, Vol. 07, pp. 49-61. Julho de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/tecnologico-do-concreto

RESUMO

O controle tecnológico do concreto corresponde ao controle de suas propriedades, por meio de ensaios, bem como o controle das propriedades de seus materiais componentes (cimento, agregados, água e aditivos) conforme os procedimentos orientados pela NBR 12655 de 2015. Através do controle tecnológico do concreto procura-se maior segurança no resultado do concreto, além de ser possível verificar a adequação das dosagens, controle de preparo, transporte, lançamento, adensamento, acabamento e cura. O presente artigo tem como questão norteadora: Como garantir uma durabilidade e uma ótima qualidade do concreto? O objetivo é assegurar o desempenho do concreto e evitar patologias que possam comprometer sua vida útil mostrando os principais ensaios empregados no controle tecnológico do concreto, visando atender as condições exigíveis da NBR 12654 de 1992, que trata da realização do controle tecnológico dos materiais que compõem o concreto, a fim de garantir a qualidade e a durabilidade do serviço. A metodologia de elaboração deste tema é de revisão de literatura. O artigo mostra a importância dos ensaios, dentre eles, os ensaios de abatimento do tronco de cone (Slump-Test) que são realizados durante o recebimento do concreto ao chegar à obra, tendo como resultado a consistência e a adequação do concreto para o uso a que se destina

Palavras-chave: Controle Tecnológico, Concreto, Ensaios, Normas.

1. INTRODUÇÃO

Com o ramo da construção civil passando por um momento de crescimento e desenvolvimento, como buscar ferramentas que dê garantias à qualidade e durabilidade do concreto? Segundo a NBR 12654 (1992), a metodologia do controle tecnológico do concreto corresponde ao controle de suas propriedades, por meio de ensaios, como o ensaio do abatimento do tronco de cone Slum-Test, bem como o controle das propriedades de seus materiais componentes (cimento, agregados, água e aditivos) e tem por finalidade assegurar uma durabilidade satisfatória do concreto.

Segundo a ABESC (2016), um dos grandes desafios dos tecnologistas de concreto é ajustar a performance do concreto desenvolvido em laboratório com aquele oferecido na obra. Tal questão acontece em decorrência destes concretos estarem sujeitos a formas diferentes de manejo, transporte, adensamento, lançamento e cura. Prontamente, a garantia da qualidade do concreto depende abertamente de uma aplicação efetuada segundo as práticas recomendadas da NBR 12654 (1992). Mesmo que o concreto apontado seja entregue segundo todos os pré-requisitos expressos no pedido (volume do concreto, abatimento slump-test, resistência característica do concreto à compressão), a aplicação imprópria pode afetar de forma irreversível a qualidade do concreto endurecido.

A NBR 12654 (1992) apresenta os ensaios que devem ser executados, já a NBR 12655 (2015) destaca a obrigatoriedade de uma dosagem experimental para concretos que apresentam resistência igual ou superior a 15 Mpa. Esta norma implanta as condições necessárias para preparo, controle e recebimento de concreto proposto à execução de estruturas de concreto armado, simples ou protendido. Para o consumidor final que recebe o concreto dosado em central o controle estatístico simplificado para aceitação da estrutura proposto na norma é bastante prático, e atende ao propósito, “aceito – ou não aceito automaticamente” (ABESC, 2016).

A escolha desta temática se deu por observar a importância da qualidade do concreto para o processo construtivo. Pretende-se mostrar porque é necessário um controle tecnológico, pois, a qualidade do concreto contribui para o desempenho da estrutura e evita patologias que comprometem sua vida útil gerando vários benefícios à sociedade, como: redução de custo para o construtor, evita retrabalhos, entrega de uma obra durável, com o mínimo de manutenção.

O concreto, em decorrência de característica de fácil moldagem, facilidade de execução e considerável custo, possibilitou um novo pensamento no sentido de construir-se mais rápido, com mais arrojo e a custos competitivos (ABESC, 2016).

Diante do exposto consta-se que através do controle tecnológico do concreto procura-se maior segurança no resultado do concreto, além de ser possível verificar a adequação das dosagens, controle de preparo, transporte, lançamento, adensamento, acabamento e cura (ABESC, 2016).

Assim, busca-se a qualidade do concreto e ela somente é possível de ser verificada e assegurada através de atividades pré-estabelecidas desde a concepção da obra até o programa de ações que constitui o que chamamos de controle tecnológico do concreto.

2. MISTURA, TRANSPORTE, LANÇAMENTO, ADENSAMENTO E CURA DO CONCRETO

2.1 MISTURA DO CONCRETO

A NBR 12655 (2015) enfatiza o procedimento no qual busca-se assegurar a uniformidade dos elementos do concreto. Toda partícula do cimento tem de estar ligada com a água, produzindo uma pasta uniforme e que envolve completamente os agregados. A combinação pode ser feita manualmente ou mecanicamente.

2.2 TRANSPORTE

Compreende o transporte do concreto desde o caminhão betoneira até o destino final (formas), e pode ser feito de dois modos, como descritos a seguir (ABESC, 2016):

- Convencional: O concreto é transportado até as formas por meio de carrinhos de mão, giricas, caçambas, calhas, gruas, correias transportadoras (ABESC. 2016).

- Bombeável: Neste caso é utilizado um equipamento denominado “bomba de concreto”, que transporta o concreto através de uma tubulação metálica desde o caminhão betoneira até a peça a ser concretada, vencendo grandes alturas ou grandes distâncias horizontais. A bomba de concreto tem capacidade de lançar volumes elevados de concreto em curto espaço de tempo. Enquanto no transporte convencional se atingem 4 a 7 m³ de concreto por hora, com a bomba de concreto se alcançam produções de 35 a 45 m³ por hora. A utilização de bombas de concreto permite racionalizar mão-de-obra e, ainda, sendo o concreto bombeado mais plástico, necessitará de menor energia de vibração. Isso se traduz em menores custos para a obra, menor quantidade de equipamentos e grande produtividade (ABESC, 2016).

De acordo com a NBR 7212 (2012), um caminhão betoneira precisa, independentemente das condições de tráfego e distância percorrida entre a central e a obra que contratou o serviço, promover a entrega do material que carrega no tempo máximo de 150 minutos, onde 90 minutos são destinados para o transporte até a obra, 30 minutos para o início da descarga do concreto e 30 minutos para aplicação (lançamento e adensamento) do mesmo.

2.3 LANÇAMENTO DO CONCRETO E ADENSAMENTO

Uma boa concretagem deve garantir que o concreto chegue à forma coesa, que preencha todos os seus cantos e armadura e seja adequadamente vibrado. Este objetivo será atingido se forem observados os seguintes cuidados (ABESC, 2016):

A) procurar o menor percurso possível para o concreto;

B) No lançamento convencional, as rampas não devem ter inclinação excessiva e os acessos deverão ser planos, de modo a evitar a segregação decorrente do transporte do concreto até a forma;

C) Preencher uniformemente a forma, evitando o lançamento em pontos concentrados que possam causar deformações;

D) Não lançar o concreto de altura superior a três metros, nem o jogar a grande distância com pá para evitar a separação da brita.

Segundo a ABESC (2007), quando a altura for muito elevada deve-se utilizar anteparos ou funil; preencher as formas em camadas de, no máximo, 50 cm para se obter um adensamento adequado.

Imagem 1: Lançamento do Concreto

A Imagem acima destaca o momento do lançamento do concreto na laje fazendo o menor percurso possível para o concreto e o lançamento do concreto com altura inferior a três metros conforme citado nos trechos A e D respectivamente.

Imagem 2: Adensamento do Concreto

A Imagem acima destaca o momento do adensamento do concreto logo após o lançamento.

2.4 A CURA DO CONCRETO

De acordo com a NBR 14931 (2004), enquanto não atingir endurecimento satisfatório, o concreto deve ser curado e protegido contra agentes prejudiciais para:

A) Evitar a perda de água pela superfície exposta;

B) Assegurar uma superfície com resistência adequada;

C) Assegurar a formação de uma capa superficial durável.

Segundo a ABESC (2007) a evaporação prematura da água pode provocar fissuras na superfície do concreto e, ainda, reduzir em até 30% sua resistência. Podemos então afirmar que quanto mais perfeita e demorada for a cura do concreto melhores serão suas características finais. Destacamos, abaixo, os métodos mais recomendados para a cura do concreto (ABESC, 2007):

A) Molhar continuamente a superfície do concreto, logo após o endurecimento, durante os 7 primeiros dias;

B) Manter uma lâmina d’água sobre a peça concretada, sendo este método limitado a lajes, pisos ou pavimentos; manter a peça umedecida por meio de uma camada de areia úmida, serragem, sacos de aniagem ou tecido de algodão;

C) Utilizar membranas de cura, que são produtos químicos aplicados na superfície do concreto que evitam a evaporação precoce da água;

D) Deixar o concreto nas fôrmas, mantendo-as molhadas.

A NBR 14931 (2004) deixa claro que elementos estruturais de superfície devem ser curados até que atinjam resistência característica à compressão (Fck), de acordo com a NBR 12655 (2015), igual ou maior que 15 MPa. No caso de utilização de água, esta deve ser potável e satisfazer às exigências descritas acima (evitar a perda de água pela superfície exposta, molhar continuamente a superfície do concreto, manter a lâmina d’água sobre a peça concretada).

3. PRINCIPAIS ENSAIOS DO CONCRETO

O presente capítulo apresenta os principais ensaios do concreto. Segundo a NBR 6118 (2014), todo este controle é realizado para que possa garantir que a Resistência Característica do Concreto (FCK) considerado seja ≥ ao FCK que é preconizado pela NBR 6118 de (2014). Todas estas relevâncias passam por uma análise e em função das mesmas são constituídas as correções imprescindíveis ou melhorias que possam ser colocadas na preparação de um traço de concreto, representando um bom desempenho para o concreto.

De acordo com a NBR 12655 (2015), todos os resultados de verificação das propriedades do concreto e de seus materiais ou aleatórias correções de ajuste devem permanecer sob cuidado do profissional responsável pela execução da obra e deve ainda ficar à disposição da fiscalização, no próprio canteiro de obras.

Segundo Geyer (2006), o concreto, e mesmo a sua comercialização, por ser conduzido tão somente pela resistência característica (FCK). Pode não oferecer propriedades, tais que o conduzam a um bom desempenho e a uma durabilidade aceitável. De tal modo, outros aspectos devem ser considerados quando se almeja alcançar concretos de qualidade; dentre eles o controle das propriedades do concreto fresco, já que são essenciais à execução das estruturas, bem como às propriedades da estrutura de concreto endurecido.

3.1 DETERMINAÇÃO DA MASSA ESPECÍFICA, DO RENDIMENTO E DO TEOR DE AR PELO MÉTODO GRAVIMÉTRICO

Segundo a NBR 9833 (2009), a massa específica é determinada pela relação entre a massa de concreto e o seu volume após adensamento, incluindo neste volume o ar eventualmente retido ou propositadamente incorporado a ele. O teor de ar é calculado pela diferença entre o volume real de concreto (volume considerando ar) e o volume teórico (sem considerar o ar e calculado com base nas massas específicas dos componentes), expresso em porcentagem do volume real. A precisão do valor obtido irá depender da precisão dos valores de massa específica dos componentes. O ensaio é fundamentado pela NBR 9833 (2009).

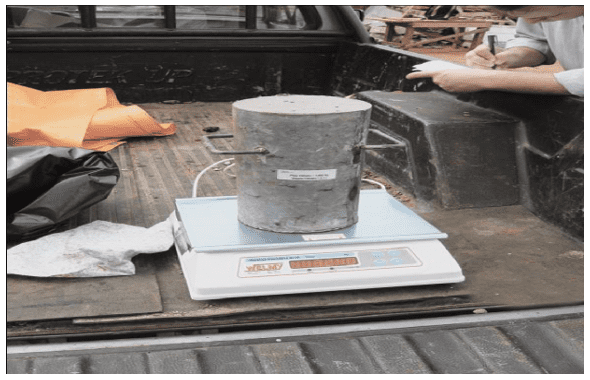

Imagem 3: Pesagem de recipiente para ensaio de massa específica do concreto

A Imagem acima mostra a pesagem do recipiente com concreto para o cálculo da massa específica.

3.2 ENSAIO DE MOLDAGEM DE CORPOS DE PROVA CILÍNDRICOS

A NBR 5738 (2003) preceitua o procedimento para moldagem e cura de corpos-de-prova de concreto.

A moldagem dos corpos de prova deve seguir as prescrições da NBR 5738 (2003). A versão utilizada desta norma é a de dezembro de 2003, atualmente em vigor. Esta norma não se aplica a concretos de consistência seca e prevê um abatimento mínimo de 10 mm.

A forma de moldagem dos corpos de prova varia com as dimensões destes e com a consistência do concreto. Pela lógica, o adensamento deve ser mais enérgico em concretos mais secos.

A NBR 5738 (2003) prevê dois métodos distintos de adensamento do concreto na moldagem dos corpos de prova cilíndricos: o adensamento mecânico realizado com vibrador e o adensamento manual realizado com golpes de uma haste de diâmetro 16 mm e comprimento de 600 mm a 800 mm com uma ou as duas pontas semiesféricas. Prevê a obrigatoriedade do uso da vibração para concretos de abatimento entre 10 mm e 30 mm, o uso optativo de vibração ou socamento com haste para os demais concretos de abatimento máximo 150 mm e o uso obrigatório do adensamento manual para concretos de abatimento superior a 150 mm.

A Tabela abaixo extraída da NBR 5738 (2003) especifica o número de camadas de concreto de volumes aproximadamente iguais a adotar para o adensamento. Cabe ressaltar que no adensamento de uma camada o vibrador ou a haste deve penetrar cerca de 20 mm na camada inferior anteriormente adensada e que são permitidas leves pancadas laterais nas faces das formas (moldes) para o fechamento de eventuais vazios. Para concretos com abatimento superior a 160 mm, a quantidade de camadas deve ser reduzida à metade da indicada na Tabela. Caso resulte um número ímpar de camadas, deve-se adotar o inteiro superior mais próximo.

Tabela 1: Números de camadas do concreto

| Diâmetro do corpo de prova (mm) | Número de camadas | Número de golpes da haste | |

| Mecânico | Manual | ||

| 100 | 1 | 2 | 12 |

| 150 | 2 | 3 | 25 |

| 200 | 2 | 4 | 50 |

| 250 | 3 | 5 | 75 |

| 300 | 3 | 6 | 100 |

| 450 | 5 | 9 | 225 |

Fonte: Instituto militar de engenharia

Os corpos de prova de diâmetro superior a 150 mm são usados em concreto massa que utiliza britas maiores que 37,5 mm. Nos demais concretos são utilizados corpos de prova de diâmetro 150 mm e de 100 mm, ressalvando-se que não se pode utilizar os de diâmetro 100 mm para concretos com brita 2 de 31,5 mm ou 37,5 mm, pois superam o limite da norma de 25 mm, que é a quarta parte de 100 mm.

Na versão anterior da NBR 5738 (2003), o número de golpes da haste era maior para os “cps” de diâmetros 100 e 150 m e o número de camadas também era maior para os “cps” de diâmetro 150 mm (eram quatro camadas com 30 golpes contra as três com 25 golpes atuais), resultando para muitos concretos a expectativa de queda na resistência medida pela nova revisão da norma, por empregar adensamento menos enérgico. A redução da energia de adensamento do concreto na moldagem dos “cps”, prevista na NBR 5738 (2003), permitiu que esta norma ficasse em sintonia com as normas de muitos países que adotam esta forma de moldagem.

Em todas as situações, se o acabamento dos topos dos corpos de prova for malfeito, há quedas consideráveis de resistência, mesmo efetuando-se o capeamento posterior. Em decorrência, recomenda-se usar colher de pedreiro no acabamento do topo conforme especifica a NBR 5738 (2003).

Imagem 4: Moldagem do Corpo de Prova

A Imagem acima mostra moldagem do corpo de prova e o acabamento no topo do corpo de prova.

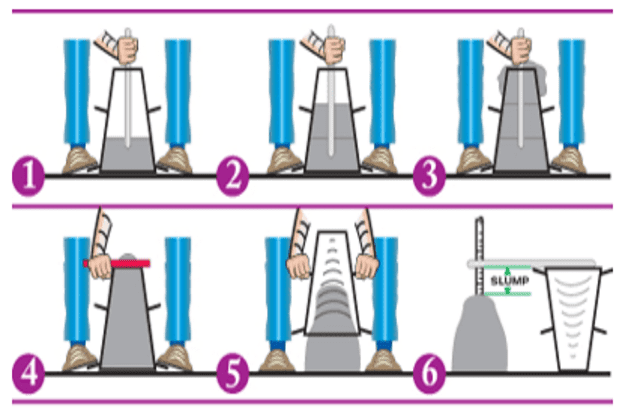

3.3 ENSAIO DE ABATIMENTO DO TRONCO DE CONE (SLUMP TEST)

De acordo com a NBR 12655 (2015) deve-se realizar o Ensaio de Abatimento do Tronco de Cone (Slump Test) para o concreto em seu estado fresco, a fim de que sejam atendidas as especificações de projeto e execução da estrutura.

O ensaio consiste na medida do abatimento ocorrido em um tronco de cone de concreto moldado em forma metálica com esta forma geométrica, após a remoção dela. A forma é colocada sobre placa metálica plana e nivelada, ambos previamente umedecidos e com a base maior do tronco de cone assentada sobre a placa conforme especifica a NBR 5738 (2003).

Para a execução do ensaio, que deve ser feito sobre um piso nivelado, segue-se a seguinte sequência executiva (NBR 12655, 2015):

I – Umedecer o molde e a placa plana sobre a qual será assentado o molde;

II – Encher a forma em três camadas de concreto com alturas proximamente iguais, cada uma adensada com 25 golpes de uma haste metálica reta e lisa, de seção circular, com diâmetro de 16 mm e comprimento de 600 mm, tendo extremidades semiesféricas. Durante o enchimento, a forma não deve se movimentar. Para tanto, deve-se colocar os pés sobre as aletas inferiores.

III – acertar o topo e limpar a placa da base, remover os pés das aletas e imediatamente remover a forma na direção vertical. A remoção da forma deve durar de 5 a 10 segundos. O ensaio completo não deve demorar mais que 150 segundos.

IV – Com auxílio da régua, medir, com precisão de 5 mm, o abatimento do tronco de cone na parte central do concreto. Quando após o abatimento a superfície superior (base menor do tronco de cone) está inclinada, alguns laboratoristas costumam medir o abatimento em duas extremidades desta superfície e considerar a medida do abatimento como a média destas duas determinações. Porém este procedimento está equivocado e deve-se seguir a norma, medindo-se o abatimento no meio da superfície.

Imagem 5: Passo a passo do ensaio de Slump Test

A Imagem acima mostra as etapas do ensaio de Slump test. Cada etapa (1, 2 e 3) recebe as respectivas camadas de concreto com 25 golpes cada camada. As etapas 5, 6 e7 são respectivamente: limpeza do topo, retirada do cone e medição do slump.

4. CONSIDERAÇÕES FINAIS

O Artigo teve como objetivo mostrar os principais ensaios empregados no controle tecnológico do concreto, visando sempre atender as exigências das normas para garantir a qualidade e durabilidade do serviço.

Foi visto a importância dos ensaios, dentre eles, os ensaios de abatimento do tronco de cone (Slump test) que são realizados durante o recebimento do concreto ao chegar à obra

Segundo a NBR 6118 (2014), o controle é realizado para que possa afiançar que o FCK considerado seja ≥ ao FCK que é indicado pela norma. Todas estas relevâncias passam por uma apreciação e em função das mesmas são compostas as correções indispensáveis ou melhorias que possam ser colocadas em cada etapa do concreto representando um bom desempenho para o mesmo.

Segundo a NBR 12655 (2015), todos os resultados de verificação das propriedades do concreto e de seus materiais ou aleatórias correções de ajuste devem permanecer sob cuidado do profissional responsável pela execução da obra e deve ainda ficar à disposição da fiscalização, no próprio canteiro de obras.

REFERÊNCIAS

ABESC. Associação Brasileira das Empresas de Serviço de Concretagem do Brasil. Princípios básicos do concreto dosado em central. Disponível em; http://www.abesc.org.br/pdf/pbasico.pdf. Acesso: junho de 2021

ABESC. Associação Brasileira das Empresas de Serviço de Concretagem do Brasil. Manual do concreto dosado em central. 2007. Disponível em; http://www.abesc.org.br/pdf/manual.pdf. Acesso: março de 2020.

ABESC. Associação Brasileira das Empresas de Serviços de Concretagem do Brasil. – Publicações Técnicas. Disponível em: www.abesc.org.br. Acesso: fevereiro de 2020.

ABNT. Associação Brasileira de Normas Técnicas. NBR 9833: Concreto fresco – Determinação da massa específica do rendimento e do teor de ar pelo método gravimétrico. Rio de Janeiro, ABNT, 2009

ABNT. Associação Brasileira de Normas Técnicas. NBR 12655: Concreto – preparo, controle e recebimento. Rio de Janeiro, ABNT, 2015

ABNT. Associação Brasileira de Normas Técnicas. NBR 12654: Controle tecnológico de materiais componentes do concreto. Rio de Janeiro, ABNT, 1992

ABNT. Associação Brasileira de Normas Técnicas. NBR 14931: Execução de estruturas de concreto – Procedimentos. NBR 14931. Rio de Janeiro, ABNT, 2004

ABNT. Associação Brasileira de Normas Técnicas. NBR 7112: Execução do concreto dosagem em central – Procedimentos. Rio de Janeiro, ABNT, 2012

ABNT. Associação Brasileira de Normas Técnicas. NBR 5738: Moldagem e cura de corpos de prova cilíndricos ou prismáticos de concreto. Rio de Janeiro, ABNT, 2003

ABNT. Associação Brasileira de Normas Técnicas. NBR 6118: Projeto de estrutura de concreto – Procedimentos. Rio de Janeiro, ABNT, 2014

GEYER, A. L. B.; RESENDE, R. Importância do controle de qualidade do concreto no estado fresco. Informativo Realmix, 2ª Edição, julho de 2006.

[1] Graduação em Engenharia Civil / MBA em Orçamento, Planejamento e Controle na Construção Civil / MBA em Gestão de Obras na Construção Civil.

Enviado: Junho, 2021.

Aprovado: Julho, 2021.