ARTIGO ORIGINAL

SANCHES, Herbert Santos [1], NAHMIAS, Guilherme Henrique de Castro [2], OLIVEIRA, Isaac Andrade de [3], SILVA, Carlos Augusto Da [4], SANTOS, Elielson Gonçalves dos [5], ALVES, Maria Kauana Vieira [6], SILVA, Carlos Anderson da [7]

SANCHES, Herbert Santos. Et al. Aplicação de POP e melhorias no processo em uma indústria de refrigerante localizada em Porto Velho. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 11, Vol. 01, pp. 168-183. Novembro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/industria-de-refrigerante

RESUMO

O presente trabalho é um exemplo da aplicação do POP (Procedimento Operacional Padrão) na área de gerenciamento de processos em uma empresa de refrigerantes situada na cidade de Porto Velho – RO. A metodologia foi baseada no referencial teórico presente em obras renomadas sobre o assunto, na identificação de processos em que se deve aplicar o POP e na melhoria que pode ser feita utilizando uma ferramenta simples e eficiente para padronizações de processos: 5W2H. O modelo adotado consiste no mapeamento de dois processos de suma importância da indústria: a xaroparia e a empacotadora ZVT. Após o levantamento, o presente trabalho fez a aplicação do 5W2H, permitindo, dessa forma, iniciar um plano de ação nas melhorias dos processos citados acima

Palavras-chave: Procedimento Operacional Padrão, 5W2H, processos.

1. INTRODUÇÃO

No atual cenário econômico, as corporações estão se reinventando com novas metodologias de gestão, visando se destacar no mercado altamente competitivo. A qualidade de seus processos está em constante aperfeiçoamento com o objetivo de proporcionar um sistema de produção na qual atendam ou ultrapassem as expectativas dos seus stakeholders e, dessa forma, destaquem-se sobre seus concorrentes.

Para Carvalho et al. (2012), a gestão da qualidade pode ser definida como um “conjunto de atividades voltadas para direcionamento e controle de uma organização englobando termos como qualidade, planejamento, controle, garantia e melhoria da qualidade.” Logo, a gestão da qualidade trata-se de aplicações e verificações contínuas de métodos capazes de induzir a empresa a alcançar as suas metas por meio de sistemas integrados de melhoria contínuas no qual, com a gestão participativa, estimula todos os colaboradores a elaborarem planos de ações com o intuito de melhorar a qualidade do processo, eliminando os gargalos e/ou padronizando-os em Procedimentos Operacionais Padrões (POP),para assim proporcionar a satisfação de seus stakeholders. O trabalho foi desenvolvido em uma indústria do segmento de bebidas, situada no município de Porto Velho – RO.

Paladini (2012) afirma que diante de um aumento da competitividade pela entrada de novas empresas nacionais e multinacionais, a melhoria da qualidade dos processos produtivos e, consequentemente, o aumento da eficiência destes, assumiu um novo patamar de importância dentro da empresa, sendo vital para o seu sucesso.

Souza et al. (2011) relata que, nesse contexto, as organizações têm procurado se diferenciar em termos de qualidade, reduzindo os custos dos processos e melhorando o desempenho destes, a fim de se manterem competitivas no mercado.

Dentro desta perspectiva, o artigo tem como objetivo, mapear os processos e identificar os gargalos, podendo, dessa forma, propor melhorias no processo visando alcançar os resultados esperados de maneira eficiente.

2. OBJETIVOS

2.1 OBJETIVOS GERAIS

O presente trabalho tem como finalidade mapear o processo produtivo em uma indústria de bebida local e propor melhorias de processos com enfoque na eliminação dos gargalos existentes através da ferramenta 5W2H.

2.2 OBJETIVOS ESPECÍFICOS

- Mapeamento do processo atual para melhor aplicação da ferramenta;

- Identificação dos gargalos existentes no processo;

- Desenvolver planos de ação para eliminação de gargalos acessíveis para a empresa.

3. PADRONIZAÇÃO DE PROCESSOS

Chiavenato (2010) relata que desde a Revolução Industrial, o procedimento de dividir o trabalho provocou uma mudança radical no conceito de redução pela fabricação maciça de grandes quantidades por meio do uso da máquina – em substituição ao artesanato – e da aplicação da especialização do trabalhador na linha de montagem. Cada pessoa deve produzir a maior quantidade possível de unidades dentro de um padrão aceitável de qualidade graças à automatização da atividade humana baseada na repetição constante da mesma tarefa.

Chiavenato (2010) ainda ressalta que a divisão do trabalho conduziu para produtividade e para os rendimentos com eficiência, reduzindo assim os custos tanto na mão de obra quanto de materiais. Assim sendo, o padrão é a base para o dia a dia dos colaboradores. Com o planejamento, verificam-se resultados com as metas conquistadas, rotina de procedimentos de trabalho padronizado pelas tarefas prioritárias.

Rogante e Padoveze (2005, p.40) afirmam que:

A padronização favorece as ações gerenciais, pois o controle é, por definição, a comparação entre o realizado e o planejado. E se não há padrão não há como exercer a atividade de controle. […] essas normas deverão ser utilizadas como base para elaboração da padronização de produtos e processos.

4. MELHORIA CONTÍNUA

A melhoria contínua, baseada no conceito japonês chamado Kaizen, é a filosofia de se procurar continuamente formas para aperfeiçoar os processos. Ela inclui identificar Benchmarks de práticas de excelência, ou padrões de excelência, e estimular no funcionário um sentimento de dono de setores.

Os fundamentos da filosofia de melhoria contínua são as convicções de que, potencialmente, qualquer aspecto de um processo pode ser aperfeiçoado e de que as pessoas mais diretamente envolvidas com um processo estão em melhor posição para identificar as mudanças que devem ser realizadas.

4.1 5H2W

Encontra-se a informação, segundo o Sebrae (2008), que a técnica 5W2H é uma ferramenta prática que permite, a qualquer momento, identificar dados e rotinas mais importantes de um projeto ou de uma unidade de produção.

Observa-se que Morais e Costa (2013) acreditam que “5W2H é uma ferramenta utilizada no mapeamento e padronização de processos, na elaboração de planos de ação e no estabelecimento de procedimentos associados a indicadores”.

Para Freitas et al. (2013) a ferramenta tem como objetivo responder a sete perguntas sobre um plano de ação que será realizado.

O método é constituído de sete perguntas, utilizadas para programar soluções:

- O que? Identificar a causa raiz do problema;

- Quem? Indicar uma pessoa no qual será o responsável pela ação;

- Onde? Indicar o local que a ação será realizada;

- Por quê? Indicar o motivo de executar essa ação;

- Quando? Indicar a data limite que será realizado o plano de ação;

- Como? Indicar como será realizado essa melhoria;

- Quanto? Indicar o custo esperado para realizar a melhoria.

Esta ferramenta é capaz de programar de forma coerente um plano de ação simples e efetivo no qual irá proporcionar a melhoria do processo.

As etapas de maior importância são as definições de qual problema será abordado, quem será o responsável pela atividade e quando irá ser feita a melhoria. Um plano de ação no qual essas etapas não sejam estabelecidas de forma objetiva e coerente pode ocorrer de não obter os resultados esperados por falha de compreensão bem como prazos curtos ou longos demais.

5. MAPEAMENTO DO PROCESSO DE XAROPARIA SIMPLES

Xarope é uma solução que contém muito açúcar em sua composição. Além de ocasionar viscosidade, este, quando em concentração superior a 85%, funciona como conservante devido ao efeito osmótico. É uma preparação aquosa, com no mínimo 45% de sacarose, ou outro açúcar na sua composição.

O xarope simples é a adição de água com açúcar. O seu processo se inicia quando se adiciona água no tanque de Xarope Simples (XS). O tanque dele, na unidade de Porto velho, Rondônia, tem a capacidade para 12 mil litros. Após atingir a temperatura de 80ºC até 82°C, se começa a iniciação da adição de açúcar. Porém, a temperatura não pode exceder os 82ºC, pois pode cristalizar o açúcar, prejudicando desta forma o processo por não ficar solúvel o suficiente para ser processado.

O processo de despejo de açúcar dura entorno de 50 a 60 minutos, pois há um gargalo no silo pelo fato de haver espera no despejo para terminar um bag para ser acrescentado outro.

Ao finalizar o despejo de açúcar, a temperatura irá cair, então é reaquecido o tanque para que atinja novamente a temperatura de 82ºC e desta forma podendo prosseguir as próximas etapas do processo. Segue abaixo o cálculo para saber quanto de açúcar e água será acrescentado no processo de Xarope Simples;

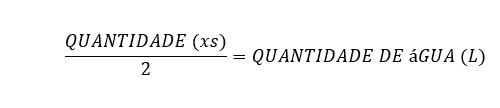

- Quantidade de água:

- Quantidade de açúcar:

Desta forma, para fazer 12.000 L de XS são necessários 6.000 L de água e 12.000 Kg de açúcar, e seu Brix deve estar entre 60 e 65 para ser liberado.

Conforme na tabela abaixo é possível ver quanto um tanque cheio de Xarope Simples é possível fazer de xarope final para cada sabor produzido na unidade.

| Tabela 1 – Tanque Xarope Simples Para Final | |||||

| Xarope Simples | Sabor Cola | Sabor Guaraná | Sabor Laranja | Sabor Uva | |

| Quantidade (L) | 12.000 | 15.000 | 12.500 | 20.000 | 14.800 |

Fonte: Obtidos da coleta de dados na empresa.

5.1 ADIÇÃO DE CARVÃO

O Carvão pode ser adicionado tanto durante o despejo do açúcar quanto depois. Sendo adicionado em um tanque auxiliar e, logo após, enviado para o tanque de XS. Porém, a quantidade mínima de tempo de contato entra o XS e o carvão, é 20 minutos. Para que o carvão cumpra o seu objetivo de retirar odores, sabores e impurezas em geral. Durante todo o processo é feito a análise de passagem de carvão, de Brix e de densidade.

5.2 ADIÇÃO DE TERRA DIATOMÁCEA

A terra diatomácea é adicionada em duas etapas do processo: a princípio no despejo de açúcar e em seguida na formação da pré-capa. Sendo necessário sua adição, na etapa de adição de açúcar para que, no processo do XS, a terra possa “grudar” no carvão facilitando sua filtração no processo da pré-capa. A terra diatomácea é adicionada a um tanque auxiliar de água. Após a terra ser adicionada, inicia-se o processo de pré-capa, no qual é feita a circulação da água com terra para os filtros da pré-capa, onde a terra assenta-se nas telas do filtro. Este processo leva em torno de 20 minutos. Com a terra assentada nos filtros da pré-capa, começa-se o processo de circulação do XS para os filtros da pré-capa, com o intuito de retirada de carvão do xarope. Este processo dura em torno de 30 minutos até que haja um bom efeito. Após o tempo, é retirada uma amostra e levada ao laboratório para a análise. Esta visa testar se ainda há carvão no XS. Então, é feito o teste de cor para ver se encaixa no padrão. Caso esteja acima do padrão 50, é deixado mais tempo na circulação. Caso esteja acima de 60, é colocado mais carvão para a retirada das impurezas.

6. PROCESSO DE XAROPE FINAL

O processo do xarope final consiste na adição do concentrado mais a água e o suco desejado ao xarope simples. Assim que confirmado a liberação do XS para os tanques de Xarope Final (XF) é necessário a temperatura do XS chegar na sala de envase abaixo de 30°C. Por este motivo, existe um trocador de calor entre a tubulação de XS para de XF.

Cada sabor possui um Brix diferente, quantidade de concentrado diferente, quantidade mínima a ser feito diferente, quantidade de suco diferente (quando possui suco) e quantidade de açúcar diferente. Segue tabela de quantidade necessária de cada insumo para cada quantidade de xarope final.

| Tabela 2 – Produções de Xarope Final | |||||

| Cola | Guaraná | Laranja FA | Laranja FN | Uva FA | |

| Açúcar (g) | 1020 | 975 | 1635 | 910 | 2050 |

| Batch(g) | 1500 | 1252 | 2966 | 1853 | 2967 |

| L/un | 1500 | 8000 | 16000 | 10000 | 16000 |

| Brix(L) | 55 | 61 | 50 | 44 | 58 |

Fonte: Obtidos da coleta de dados na empresa.

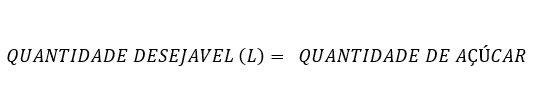

Para cada quantidade de Xarope Final a ser feito existe um cálculo para saber quanto de Xarope Simples será necessário ser transferido para seu tanque conforme fórmulas abaixo;

- Quantidade de Xarope;

Após encontrar o fator, é necessário saber quantos kits será utilizado para saber quanto de açúcar será necessário. Neste exemplo, será feito 15.000 litros de XF, porém, será dividido entre dois tanques: um de três mil litros e outro de doze mil litros.

Para três mil litros de Coca-Cola é possível ver na tabela quanto de kit é necessário por volume e açúcar, no caso de Cola é necessário um kit e 1020 Kg de açúcar a cada 1.500 de XF de Cola. Como usaremos dois tanques, isso dividido por 1.500 é equivalente à 2 kits no tanque de três mil litros e 8 para doze mil litros. Para cada 1.500 de xarope final é necessário 1020 de açúcar. Assim, fica 2.040 Kg de açúcar para o tanque de três mil litros e para o tanque de doze mil litros será necessário 8.160 Kg de açúcar. Observa-se então que a quantidade de açúcar necessário é dividida pelo fator encontrado acima (0,8660). Então, encontra-se a quantidade necessária de XS a ser transferido.

Para a adição do Concentrado é iniciado somente quando chega à marca de corte do XS, que seria a quantidade necessária de XS por tanque. Após este procedimento, é iniciado o processo de adição do concentrado, seguindo uma ordem conforme recomendado nos documentos. Segue a ordem de adição a cada saber:

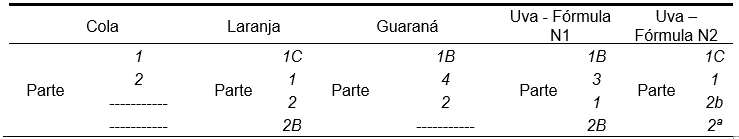

Tabela 3 – Concentrado

Para o sabor uva é possível usar tanto no N1 como a no N2, devido a parte “1C” poder substituir as partes 1B e 3.

Todo concentrado adicionado deve ser jogado através de uma peneira malha de 30 Mm, e para todo suco deve ser utilizado a peneira malha de 20 Mm. Isto para que impeça a possível entrada de qualquer objeto para os tanques de Xarope Final.

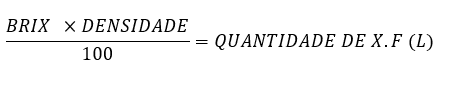

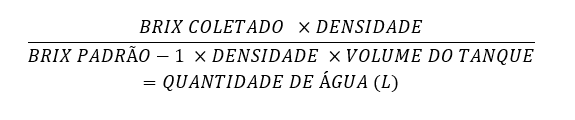

6.1 ADIÇÃO DE ÁGUA NO XAROPE FINAL

Ao término de todo o processo mostrado anteriormente é necessário saber quanto de água será necessário acrescentar para que o Brix do xarope final fique de acordo com as especificações.

- Quantidade de água no XF;

7. EMPACOTADORA (ZVT)

A máquina ZVT é a empacotadora da unidade. Um equipamento classe A que, caso haja alguma parada, toda a produção de sua linha fica parada, aguardando a liberação da máquina, tornando-o um equipamento que requer grande atenção e cuidado. Ela é, em sua composição, grande parte semi pneumática, operando em quatro velocidades: de 0 a 3. Quanto maior o número, mais rápido a velocidade. Utiliza-se cinco conversões, que são cada conversão para os tamanhos: 2 L, 2 L FOUR PACK, 1,5 L, 1 L, 600 mL. A imagem abaixo mostra a tabela de conversão para cada programa.

| Tabela 4 – Conversão para Enchedora | |

| Tamanho Garrafa | Nº do programa |

| 600 mL | 9 |

| 1.000 mL | 4 |

| 1.500 mL | 6 |

| 2.000 mL | 2 |

| Four Pack | 18 |

Fonte: Obtidos da coleta de dados da empresa.

A ZVT é dividida em três principais partes: estação separadora, envolvedora e o forno de selamento dos pacotes.

7.1 ESTAÇÃO SEPARADORA

Na estação separadora é onde separa a quantidade certa de garrafas para cada pacote, seguindo a seguinte ordem de filas e garrafas:

| Tabela 5 – Separadora | ||

| Garrafas | Filas | |

| 2.000 mL | 2×3 | |

| 1.500 mL | 2×3 | |

| 1.000 mL | 2×3 | |

| 600 mL | 3×4 | |

| FOUR PACK | 2×2 | |

Fonte: Obtidos da coleta de dados na empresa.

A etapa de conversão das separadoras é o que mais impacta se a produção desta máquina será boa ou não. Com uma má conversão é possível a passagem de garrafas a mais ou a menos para serem empacotadas, o que gera atraso, devido ser necessário colocar ou tirar garrafas para deixar no padrão, por este motivo é necessário criar um padrão de conversão para que este problema seja solucionado, e deixar a estação separadora sempre com uma conversão assertiva.

7.2 ENVOLVEDORA

É o local onde se faz o corte da película corretamente para cada tamanho, envolvendo, desta forma, as garrafas e em seguida entrando no túnel de selagem. O peso e tamanho das películas são os principais fatores na perda ou ganho de película, dessa forma, o padrão atual da unidade se encontra com os seguintes pesos:

| Tabela 6 – Envolvedora | |

| Unidade | Caixa |

| Four Pack | 24,4 (g) |

| 2.000 mL | 24 (g) |

| 1.500 mL | 21,1 (g) |

| 1.000 mL | 17 (g) |

| 600 mL | 20 (g) |

Fonte: Obtidos da coleta de dados na empresa.

Apesar esses pesos padrões na operação, o padrão que o sistema de Ordens de Produção (OP) lê para cada caixa é de:

| Tabela 7 – Envolvedora padrão | |

| Unidade | Caixa |

| Four Pack | 24,5 (g) |

| 2.000 mL | 24 (g) |

| 1.500 mL | 22 (g) |

| 1.000 mL | 18 (g) |

| 600 mL | 21 (g) |

Fonte: Obtidos da coleta de dados na empresa.

Como o gasto de películas mais pesadas do que o padrão estabelecido pela Ordem de Produção (OP) gera uma perda no processo, este é o motivo de sempre se tentar colocar os parâmetros da faca de corte adequada para cada tamanho, evitando perdas no processo.

8. PROPOSTA DE MELHORIA

Após realizar o mapeamento do processo produtivo dos produtos, foi realizada uma análise, cujos resultados apontaram propostas de melhorias, as mesmas pressupõem-se proporcionar melhores resultados no desempenho da empresa, bem como a realização de procedimentos padrões de operação para melhorar a qualidade do produto e produtividade. Dessa forma, foi empregada a metodologia 5W2H para a o controle dos planos de ação visando o acompanhamento das melhorias do processo.

Tabela 8 – 5H2W

| O quê | Quem? | Onde? | Por quê? | Quando? | Como? | Quanto? |

| Requisição de uma empilhadeira | Herbert | Empresa | Adequação seguindo a ISSO/TS 22002-1:2009 item 5.7 | Após o aval da diretoria | Requisição de um equipamento | R$ 165.000,00 |

| Ajustes nos motores WEG | Herbert | Empresa | Eliminar o gargalo com o derrame de óleo | Após o aval do gerente de processo | Ajuste na velocidade dos motores | R$ 700,00 |

| Construção de uma sala para os operadores | Herbert | Empresa | Conservação dos equipamentos elétricos | Após o aval da diretoria | Construção de uma sala | R$ 15.000,00 |

| Melhoria no processo de refrigeração | Herbert | Empresa | Adequação de armazenamento do xarope final | Após o aval do gerente de processo | Requisição de um equipamento | R$ 2.000,00 |

| Melhoria no processo de transporte do concentrado | Herbert | Empresa | Diminuir o tempo de entrega do concentrado | Após o aval do gerente de processo | Realizando a locomoção do concentrado com uma esteira | R$ 150,00 |

| Melhoria na tubulação água | Herbert | Empresa | diminuir o tempo de processo | Após o aval do gerente de processo | Desenvolver uma tubulação de água que não seja a do tanque auxiliar | R$ 1.780,00 |

| Padronização das placas nos pistões | Herbert | Empresa | padronização nos pistões para melhorar os resultado | Após o aval do gerente de processo | Regulando os pistões das empacotadoras | R$ 5.000,00 |

Fonte: análise dos dados pelos autores.

9. RESULTADOS E DISCUSSÕES

Com o presente estudo, a aplicação do 5W2H no processo irá eliminar a vulnerabilidade de contaminação do açúcar em seu armazenamento e manuseio, conforme a norma ISO/TS 22002-1: 2009 (Item 5.7), realizando, desta forma, a adequação e garantindo o atendimento de eliminação de poeira, óleo e resíduos perigosos. Da análise dos dados e aplicação dos planos de ação, pode-se observar uma maior rapidez e eficácia no derramamento de açúcar, podendo reduzir desta forma em mais de 15 minutos o processo, se bem aplicado. Atualmente dura de 50 minutos à 1 hora. Tratando-se da parte física do processo, poderá ocorrer a conservação dos equipamentos eletrônicos, com a descontinuidade dos concentrados sendo levados através da escada e pela esteira, existindo a possibilidade de um ganho significativo de tempo e derramamento de transporte de até 20 minutos no processo.

10. CONCLUSÃO

Com o presente estudo, podemos verificar a importância que certos processos possuem dentro uma organização e, com o término do levantamento, pode-se verificar duas situações dentro da empresa: a primeira se refere ao tempo em que o processo estava com esses problemas e a segunda, a forma com que os gestores da área tratavam o caso. Na primeira situação, a empresa jamais havia recebido um estudo mais aprofundado sobre o seu processo produtivo mais impactante que, nesse caso, tratava-se do processo de xaroparia, revelando-se possuir perdas em seu processo, refletindo em toda a sua cadeia. Já no segundo, mostrando uma simples ferramenta gerencial que objetiva o estudo da melhoria contínua e como ela pode refletir na organização, algo que não era observado pelos gestores das referidas áreas. Sendo assim, o trabalho irá auxiliar os gestores da área, junto a diretoria, a resolverem essas situações.

11. REFERENCIAS

CAMPOS, V.F. Gerenciamento da rotina de trabalho do dia-a-dia. 8. ed. Nova Lima: INDG Tecnologia e Serviços LTDA., 2004.

CARVALHO, M. M. et al. (Org.). Gestão da Qualidade: Teoria e Casos. 2. ed. Rio de Janeiro: Elsevier, 2012.

CHIAVENATO, Idalberto. Planejamento Estratégico. 2. ed. Rio de Janeiro: Elsevier, 2009. 415 p.

FREITAS, P. R. C. et al., Ferramentas Gerenciais da Qualidade: Um Modelo para Solução de Problemas Organizacionais. Disciplinarum Scientia. Série: Sociais e Aplicadas, Santa Maria, v. 9, n. 1, p. 43-57, 2013.

MORAIS, I. C. L.; COSTA, S. R. R. Proposta de Ferramentas de Qualidade para um Sistema de Gestão de Segurança de Alimentos em Unidades de Alimentação e Nutrição. Alimentos e Nutrição – Brazilian Journal of Food and Nutrition. Araraquara, SP, v. 24, n. 1, p. 45-49, jan./mar. 2013 Disponível em: <https://www.lume.ufrgs.br /bitstream/ handle/ 10183/168880/001047646.pdf?sequence=1>. Acesso em: apr. 2019.

PALADINI, E. P. Gestão da qualidade: teoria e prática. 2. ed. São Paulo: Atlas, 2004.

PALADINI, E. P. et al. Gestão da Qualidade: Teoria e Prática. 3. ed. Rio de Janeiro: Elsevier, 2012.

ROGANTE, Maria Marilene; PADOVEZE, Maria Clara. Padronização, Qualificação e Aquisição de Materiais e Equipamentos Médico-Hospitalares. São Paulo: EPU, 2005. 109 p.

SOUZA, E. K.; MACHADO F. O. A Gestão de qualidade suas Práticas: Estudo de Caso em Caruaru/PE. REVISTA INGEPRO – Inovação, Gestão e Produção, vol. 03, n. 10. Out. 2011.

SEBRAE. Ferramenta 5W2H. Disponível em: < http://www.sebrae.com.br/sites/PortalSebrae/artigos/5w2h-tire-suas-duvidas-e-coloque-produtividade-no-seu-dia-a-dia,06731951b837f510VgnVCM1000004c00210aRCRD >. Acesso em: 03 abril, 2019.

[1] Graduando de Engenharia de Produção.

[2] Graduando de Engenharia de Produção.

[3] Graduando de Engenharia de Produção.

[4] Especialista em Administração.

[5] Graduando de Engenharia de Produção.

[6] Graduando de Engenharia de Produção.

[7] Graduando em Engenharia de produção.

Nota: Este material foi avaliado e aprovado de acordo com as normas da Revista Científica Multidisciplinar Núcleo do Conhecimento. A Revisão gráfica e ortográfica foi realizada por Denilson Luis Santos da Silva, RG 832935.

Enviado: Julho, 2019.

Aprovado: Outubro, 2019.