ARTIGO ORIGINAL

VALENTIM, Édipo de castro [1], JUNIOR, Reinaldo de figueiredo [2], NETO, Glauco Barbosa de oliveira [3]

VALENTIM, Édipo de castro. Ferramentas da qualidade aplicadas ao gerenciamento de manutenção: Estudo de caso em uma frota de caminhões. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 01, Vol. 05, pp. 87-136 Janeiro de 2019. ISSN:2448-0959

RESUMO

Com aumento da tecnologia e da diversidade de ativos em uma empresa, houve um aumento da complexidade das atividades de manutenção. Isso faz com que a manutenção seja vista como parte integrante do processo produtivo, visto que pode impactar diretamente no resultado final do mesmo. Com isso faz se necessário que a manutenção utilize metodologias e ferramentas que possibilitem o aumento da confiabilidade e disponibilidade dos equipamentos, otimizando a utilização de recursos. Este trabalho busca, através da análise de uma frota de caminhões, demonstrar a utilização de ferramentas da qualidade para priorizar as ocorrências de falhas e definir a causa raiz das mesmas. Possibilitando a tomada de decisões assertivas para redução do número de paradas e aumento da qualidade do processo de manutenção. O trabalho foi desenvolvido a partir do histórico de paradas emergenciais de uma frota de caminhões no período de um ano. Os dados coletados foram utilizados de forma quantitativa em ferramentas básicas da gestão da qualidade, o que nos possibilitou a identificação, priorização e definição das causas raízes das falhas ocorridas nos equipamentos assim como dos problemas relacionados ao processo de manutenção. Ao final do trabalho é feita a priorização das causas raízes e a proposta de um plano de ação, com foco na redução do número de paradas emergenciais, visando o aumento da disponibilidade e confiança por parte da operação no setor de manutenção.

Palavras-chave: Manutenção, Análise de falhas, Diagrama de Pareto, Diagrama de Ishikawa, 5 Porquês, 5W2H.

INTRODUÇÃO

Sobreviver e aumentar sua atuação no mercado, além de obter maior lucratividade a partir da redução de custos do processo é o desafio para qualquer empresa nos dias atuais. Para tanto faz-se necessário que os equipamentos que compõe o processo produtivo mantenham-se disponíveis. Ou seja, que não haja falhas capazes de comprometer a produção.

Considerando o aumento da tecnologia nos processos produtivos e a constante necessidade da otimização da produção, nota-se que a manutenção possui papel estratégico no processo produtivo, sendo o gerenciamento do processo de manutenção, com foco em manter a disponibilidade dos equipamentos, um fator decisivo para que as empresas se mantenham competitivas no mercado.

Conforme descrito por Nascif e Dorigo (2010), o gerenciamento adequado do processo de manutenção é imprescindível para garantir o bom desempenho das operações e deve atender a clientes, sejam eles internos ou externos, por meio de metas especificas de efetividade. Para tanto faz se necessário que se estabeleçam estratégias, procedimentos e rotinas que permitam alcançar a qualidade desejada com o menor custo possível.

No Brasil, muitas equipes de manutenção ainda associam manutenção com a ocorrência de uma falha, acreditando assim que a mesma só deve agir no caso de perda de função do equipamento, o que torna as equipes de manutenção imediatistas, aumentando o tempo de parada de equipamentos e o custo total associado a atividade de manutenção. Isso faz com que algumas empresas ainda vejam manutenção como uma atividade onerosa, “um mal necessário”. Quando na verdade, se bem gerida pode gerar enormes reduções de custos e até mesmo aumento de produtividade.

É de conhecimento de todos que em algum momento da vida de um equipamento haverá a falha de algum componente, e ao contrário do acreditam muitas equipes de manutenção, atuar de forma imediatista e retornar o equipamento as suas funções, mesmo que no menor tempo possível, nem sempre é a maneira mais eficiente de se trabalhar.

Como exemplo, imagine uma planta que trabalha com um único turno de doze horas diárias: Qual seria a melhor estratégia de manutenção? Operar os equipamentos até que haja a falha para só então a manutenção intervir ou agir de forma preventiva, utilizando ferramentas que possibilitem a identificação de possíveis falhas e a intervenção da equipe de manutenção antes que ocorra a falha?

Algumas pessoas podem se questionar: Se haverá a necessidade de efetuar a troca do componente de qualquer maneira que diferença faz, faze-lo agora ou após a falha?

A resposta para essa questão é simples. A intervenção feita de maneira planejada, a partir de uma ação preventiva, seria executada fora do horário de produção, com peças de reposição e ferramental necessário disponível e equipe de manutenção com conhecimento técnico necessário a execução. Já no caso da intervenção imediatista a falha se daria durante a produção, não havendo peças para reposição no local e contando-se ainda a perda de tempo na separação das ferramentas necessárias, além de ter que efetuar a intervenção com o pessoal que estiver disponível no momento.

Comparando as possibilidades, temos o seguinte:

Tabela 1 – Comparação entre intervenções planejada e imediatista.

| Intervenção planejada | Intervenção imediatista |

| Não existe perda de produção, pois não houve a ocorrência de falha. | Existe perda de produção, devido a ocorrência de falha durante o trabalho. |

| Baixo tempo de intervenção no equipamento, pois todos os recursos necessários à atividade estavam disponíveis e a equipe de manutenção treinada para intervir. | Tempo de intervenção elevado, devido a falta de recursos, e possível falta de conhecimento técnico da equipe de manutenção. |

| Baixo risco de acidentes, pois não houve falha do equipamento e a equipe de manutenção pode atuar de forma calma e organizada. | Alto risco de acidentes, devido a falha durante a produção e a pressão sobre a equipe de manutenção (Produção estava parada) |

Assim, fica fácil perceber a diferença entre os dois tipos de atuação e evidente a necessidade de se gerenciar a manutenção de forma a rastrear, controlar e reduzir possíveis falhas. Aumentando a disponibilidade e a confiabilidade dos ativos de uma empresa.

Nesse contexto, impulsionada pela necessidade de rastrear e controlar as falhas e suas causas fundamentais, criando medidas de controle que evitem a sua recorrência. Faz se necessária a utilização de ferramentas capazes de facilitar o processo de gestão, facilitando a estratificação e análise de dados e orientando a tomada de decisões por parte das equipes de manutenção.

1.1 OBJETIVO

O objetivo deste trabalho é demonstrar a importância do uso de ferramentas de gestão no processo de manutenção, apresentando conceitos e ferramentas básicas que que podem ser aplicados para análise e resolução de problemas.

Este estudo busca apresentar uma aplicação prática dessas ferramentas, inicialmente definindo indicadores básicos do processo de manutenção, como disponibilidade, MTBF[4] e MTTR[5] e posteriormente aplicando ferramentas que nos permitam identificar e priorizar falhas, definir suas causas raiz e definir um plano de ação com o objetivo de reduzir o número de falhas.

2. FUNDAMENTOS TEÓRICOS

2.1 CONCEITO DE MANUTENÇÃO

Segundo a Associação Brasileira de Normas Técnicas (ABNT), manutenção é o conjunto de todas as ações necessárias para que um item seja conservado ou restaurado de modo a poder permanecer de acordo com uma condição especificada. Entretanto, Ferreira (1999) define manutenção como as medidas necessárias para a conservação ou a permanência de alguma coisa ou de uma situação, ou ainda como os cuidados técnicos indispensáveis ao funcionamento regular e permanente de motores e máquinas. Já a NBR 5462-1994, define manutenção como a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida.

De acordo com Xenos (2014), o objetivo da manutenção não é somente manter ou restaurar as condições físicas do equipamento, mas também manter as suas capacidades funcionais. Ou seja, além de manter o que o equipamento é (condição física), faz se necessário, manter o que ele pode fazer (capacidade funcional). Sendo assim a manutenção da condição física tem por objetivo manter a capacidade funcional, além da qualidade do produto produzido, da segurança e da integridade das pessoas e do meio ambiente.

2.2 MÉTODOS DE MANUTENÇÃO

2.2.1 MANUTENÇÃO CORRETIVA

A NBR 5462 (1994), define manutenção corretiva como sendo a que ocorre após a ocorrência de uma falha e se destina a recolocar um equipamento em condições de executar uma função requerida, omitindo o planejamento desse tipo de manutenção.

2.2.2 MANUTENÇÃO PREVENTIVA

Consiste em identificar e tratar os defeitos, antes da ocorrência de uma falha. Segundo a NBR-5462 (1994), este método de manutenção é executado em intervalos de tempo pré-determinados ou de acordo com critérios prescritos e visa reduzir a probabilidade de falhas e a degradação do funcionamento do equipamento.

De acordo com Xenos (2014), a manutenção preventiva deve ser a atividade principal de manutenção de qualquer empresa, sendo ela o coração das atividades de manutenção. Ela envolve tarefas sistemáticas, como inspeções, reformas e trocas de peças. Ainda de acordo com Xenos (2014), uma vez estabelecida, a manutenção preventiva deve ser de caráter obrigatório.

2.2.3 MANUTENÇÃO PREDITIVA

De acordo com a NBR-5462 (1994), a manutenção preditiva permite garantir uma qualidade de serviço desejada, com base na aplicação sistemática de técnicas de análise, utilizando-se de meios de supervisão centralizados ou de amostragem, para reduzir ao mínimo a manutenção preventiva e diminuir a manutenção corretiva.

De acordo com Xenos (2014), a manutenção preditiva permite otimizar a troca de peças ou reforma dos componentes e estender o intervalo de manutenção, por permitir prever quando a peça ou componente estarão próximos do seu limite de vida.

2.3 GERENCIAMENTO DO PROCESSO DE MANUTENÇÃO

2.3.1 DEFINIÇÃO DE FALHA E DEFEITO

2.3.1.1 DEFEITO

De acordo com a NBR-5462 (1994), é qualquer desvio de uma característica de um item em relação a seus requisitos. Ou seja, são desvios no funcionamento normal dos equipamentos que não impedem o seu funcionamento imediato, mas que com o passar do tempo pode acarretar uma falha.

2.3.1.2 FALHA

Segundo a NBR-5462 (1994), é o término da capacidade de um item desempenhar a função requerida. Ou seja, um sistema falha quando deixa de desempenar a função para a qual ele foi concebido.

A falha pode ser evitada através da solução dos defeitos identificados durante a execução das manutenções preventivas.

2.3.1.3 CAUSAS FUNDAMENTAIS

São causas que caso prevenidas/eliminadas, previnem ou eliminam a recorrência da falha. De acordo com Xenos (2014), as falhas nos equipamentos raramente têm apenas uma causa fundamental. Pelo contrário, são geralmente causadas pela interação de várias causas fundamentais. Xenos (2014), diz ainda que muitas das falhas nos equipamentos não estão relacionadas com aspectos materiais (equipamentos) e sim nas atitudes e habilidades das pessoas.

2.3.2 ITENS DE CONTROLE

Segundo Moura (2003), indicadores são utilizados para controle de processo, representando o que se quer medir.

De acordo com Viana (2002), os índices de manutenção devem retratar aspectos importantes no processo da planta. Para algumas empresas um determinado indicador se aplica satisfatoriamente, para outra não, e isto é uma questão de análise.

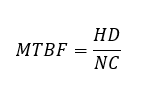

2.3.2.1 MTBF OU TMEF

O MTBF (“Mean Time Between Failures”) ou TMEF (tempo médio entre falhas) é o indicador que demonstra o tempo médio entre falhas de um equipamento e reflete diretamente na confiabilidade de um equipamento.

De acordo com Viana (2002), o MTBF é definido como sendo a divisão da soma das horas disponíveis de um equipamento para a operação (HD) pelo número de intervenções corretivas nesse equipamento no mesmo período (NC).

Viana (2002) diz ainda que a serventia deste índice é a de observar o comportamento do equipamento, diante das ações mantenedoras. Se o valor do MTBF com passar do tempo for aumentando, será um sinal positivo para manutenção, pois indica que o número de intervenções corretivas vem diminuindo, e consequentemente o total de horas disponíveis para a operação aumentando. Este valor atribuído indica quando poderá ocorrer uma falha no equipamento em questão. Quanto maior for este índice, maior será a confiabilidade no equipamento e, com isso, a manutenção será avaliada em questões de eficiência.

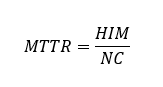

2.3.2.2 MTTR OU TMPR

O MTTR (“Mean Time To Repair”) ou TMPR (Tempo Médio de Reparo) é o indicador que demonstra o tempo necessário para retornar o equipamento para a operação após a ocorrência de uma falha, ou seja, o tempo de indisponibilidade devido a manutenção. O MTTR reflete diretamente a agilidade das equipes de manutenção e pode ser usado como parâmetro de comparação entre equipes, demonstrando por exemplo quais equipes necessitam de treinamento em determinado equipamento.

Segundo Viana (2002), o MTTR é definido como sendo a divisão entre a soma das horas de indisponibilidade para a operação devido à manutenção (HIM) pelo número de intervenções corretivas no mesmo período (NC).

É possível observar que valores de MTTR mais baixos indicam uma melhor qualidade da manutenção, pois os reparos corretivos serão menos impactantes a operação.

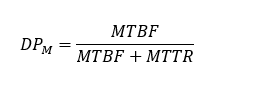

2.3.2.3 DISPONIBILIDADE

Conforme as normas a NBR-5462 (1994), Disponibilidade é a capacidade de um item estar em condições de executar uma certa função em um dado instante ou durante um intervalo de tempo determinado, levando-se em conta os aspectos combinados de sua confiabilidade, mantenabilidade e suporte de manutenção, supondo que os recursos externos requeridos estejam assegurados.

Dado que se tenham o MTBF e o MTTR, é possível calcular a disponibilidade de um equipamento pela equação:

De acordo com o cálculo de disponibilidade é possível observar que se trata de um indicador reativo e retrata o que aconteceu no passado, servindo unicamente como histórico e base para tomada de decisões.

2.3.2.4 CONFIABILIDADE

O conceito de confiabilidade possui muitas definições, de acordo com a NBR – 5462 ABNT (1994), diz que a confiabilidade pode ser definida como “A capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um intervalo de tempo”.

De acordo com Souza (2003), o período de utilização não precisa necessariamente ser medido como uma grandeza temporal, mas também pode ser medido como uma distância percorrida ou através de ciclos de operação.

Na engenharia a confiabilidade é definida por análises de probabilidade, ou seja, a confiabilidade pode ser definida como a probabilidade de um equipamento operar sem falhas, dentro de sus especificações por um dado período de tempo. Sendo assim Confiabilidade está ligada ao futuro, é uma projeção probabilística que aponta as chances de o equipamento funcionar perfeitamente em um determinado espaço de tempo. Esse tempo na manutenção pode ser determinado pelo intervalo entre as manutenções preventivas, turnos ou dias de operação. Sendo assim, um equipamento que não possui falhas nesse intervalo de tempo é um equipamento com 100% de confiabilidade.

2.3.3 FERRAMENTAS DA QUALIDADE APLICADAS A MANUTENÇÃO

2.3.3.1 ESTRATIFICAÇÃO

Segundo Werkema (2006), é a divisão de um determinado grupo de dados de acordo com fatores desejados, fatores de estratificação. Qualquer causa que atue em um processo e possua variação, constitui um possível fator de estratificação. Ou seja, na manutenção, fatores como turnos, pessoas, tempo, maquinas, matérias primas, etc. são possíveis fatores de estratificação.

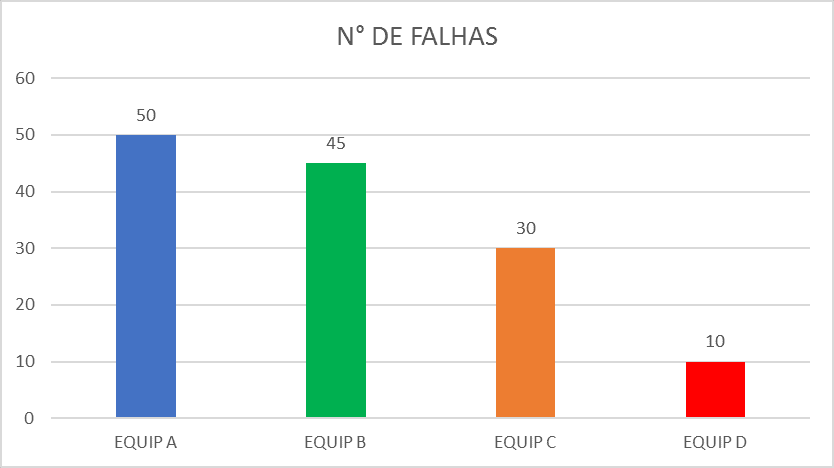

O gráfico 2 mostra um exemplo de estratificação onde o número de falhas é estratificado por equipamento:

Gráfico 2 – Exemplo de Estratificação

2.3.3.2 GRÁFICO OU DIAGRAMA DE PARETO

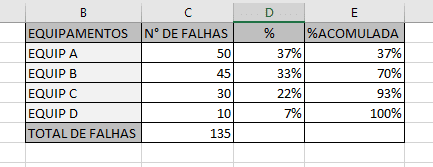

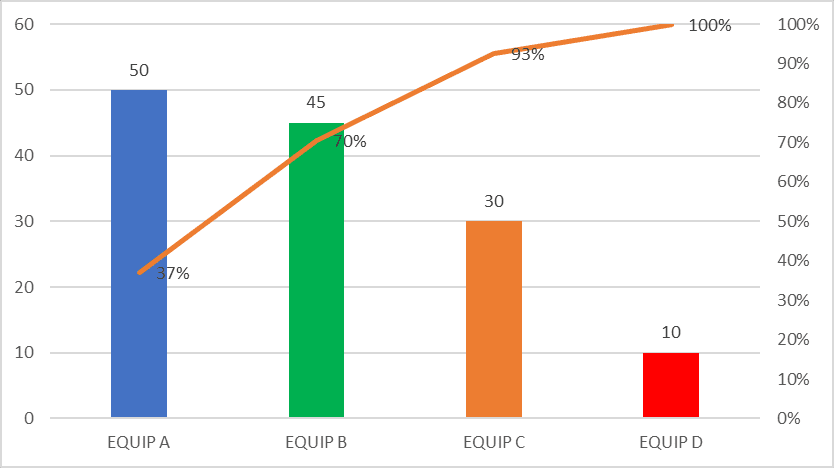

De acordo com Werkema (2006), o gráfico de Pareto é um gráfico de barras ordenadas a partir da mais alta até a mais baixa e é traçada uma curva que mostra a porcentagem acumulada de cada barra.

Através do princípio de Pareto, também conhecido como regra do 80/20, que diz que para muitos eventos, aproximadamente 80% dos efeitos são provenientes de 20% das causas, aplicado ao gráfico de Pareto, torna se possível dispor a informação de forma a permitir a concentração dos esforços nas áreas onde os maiores ganhos podem ser obtidos.

A figura 2.1 mostra as informações necessárias para a construção de um gráfico de Pareto e o gráfico 2.2 um exemplo do gráfico de Pareto construído através dessas informações.

Figura 2.1 – informações necessárias a construção de um gráfico de Pareto.

Gráfico 2.2 – Exemplo de diagrama de Pareto construído com as informações da figura 2.1

Aplicando o princípio de Pareto no gráfico 2.2, poderíamos direcionar todas as nossas ações para os equipamentos A e B, pois como mostra o diagrama de Pareto, 80% das falhas estão alocadas nesses dois equipamentos.

2.3.3.3 DIAGRAMA DE CAUSA E EFEITO OU DIAGRAMA DE ISHIKAWA

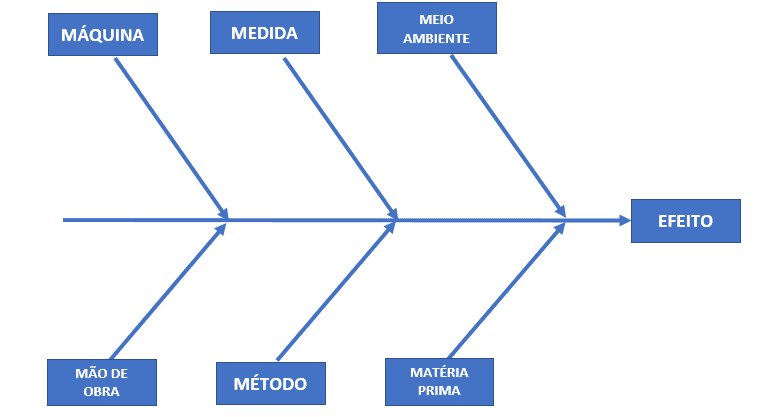

O diagrama de causa e efeito é uma ferramenta utilizada para demonstrar a relação existente entre o resultado de um processo (efeito) e os fatores (causas) do processo que por razões técnicas, possam afetar o resultado considerado. (Werkema, 2006).

Também conhecido como diagrama de Ishikawa ou espinha de peixe, o diagrama de causa e efeito é composto de uma seta horizontal que aponta para efeito e setas diagonais que representam as seis categorias de causas para as falhas.

A figura 2.2 apresenta o diagrama de Ishikawa montado e as seis categorias de causas prováveis para a falha.

Figura 2.2 – diagrama de Ishikawa

O diagrama de Ishikawa serve como um guia que faz com que quem o utiliza pense sobre as causas e possíveis razões que fazem com que o problema ocorra e permite a organização dessas informações facilitando a determinação de medidas corretivas para o problema.

Possi (2006), diz que o diagrama de Ishikawa é uma ótima ferramenta para levantamento de direcionadores, comunicação e detalhamento de causas.

2.3.3.4 05 PORQUÊS

Lucinda (2010), diz que o método dos cinco porquês foi criado pelo Professor Taiichi Ohno e consiste em descobrir, por meio de perguntas, as causas profundas de um determinado problema em questão.

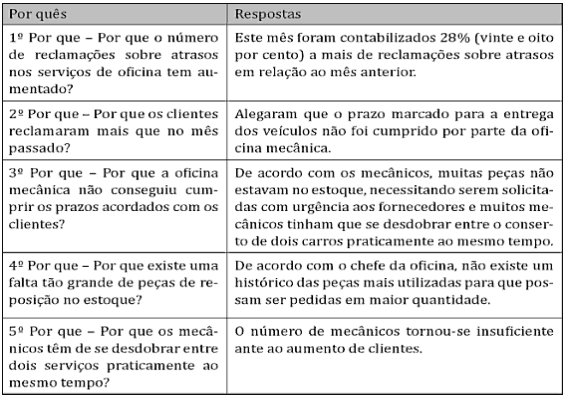

No Quadro 2.1, Lucinda (2010) mostra um exemplo da utilização dos “5 porquês” na resolução de um problema: o aumento do número de reclamações de atrasos nos serviços de oficina.

Quadro 2.1 – Exemplo da utilização do método dos “5 porquês”. Fonte: Lucinda, 2010

Vale ressaltar que nem sempre serão necessários 5 porquês para se chegar a causa fundamental do problema e em alguns poucos casos podem ser necessários mais do que cinco repetições da pergunta.

2.3.4 PLANO DE AÇÃO

2.3.4.1 BRAINSTORM

De acordo com Meira (2003), brainstorming, adaptado para o português como “tempestade de ideias”, é um processo destinado à geração de ideias sobre um assunto definido e na busca por soluções, onde o objetivo do grupo é criar o maior número de ideias acerca deste assunto pré-definido, em um clima agradável e propício à quebra de paradigmas.

Segundo Lucinda (2010), o brainstorming deve obedecer cinco regras básicas:

a) Não criticar as ideias apresentadas;

b) Apresentar as ideias tal qual elas surgem na cabeça;

c) Gerar o maior número possível de ideias;

d) Selecionar as ideias relevantes para a solução do problema;

e) Apresentar os resultados aos participantes.

2.3.4.2 5W2H

Daychouw (2007), diz que o método 5W2H pode ser utilizado em diversas áreas de conhecimento, auxiliando no planejamento.

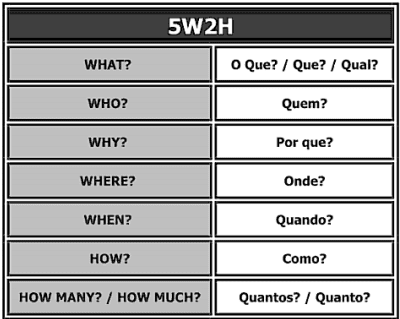

Ainda segundo Daychouw (2007), este método consiste em fazer sete perguntas acerca de uma ação a ser tomada, no sentido de obter as informações que servirão de apoio ao planejamento de forma geral. O nome do método, 5W2H, deve-se aos termos da língua inglesa What, Who, Why, Where, When, How, How Much, conforme mostra a Quadro 2.2.

Quadro 2.2 – Método 5W2H. Fonte: Daychouw, 2007.

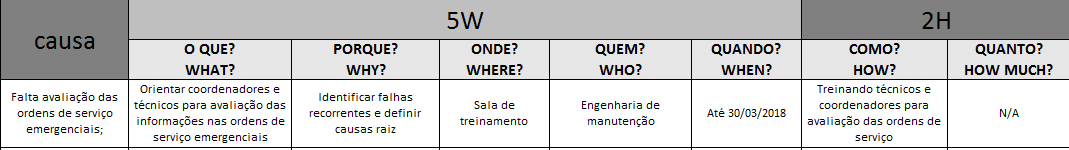

O quadro 2.3 apresenta um exemplo de utilização do método 5W2H.

Quadro 2.3 – Exemplo de utilização do método 5W2H.

3. METODOLOGIA

O presente trabalho trata se de um estudo de caso conduzido de forma quantitativa e seu embasamento teórico provem do uso de bibliografias, normas e sites pertinentes ao assunto, a fim de obter a base necessária a conclusão desse estudo de caso.

A primeira parte deste trabalho, consiste em uma breve descrição do processo e dos equipamentos que servem como base para esse estudo, visando uma ambientação aos termos e definições utilizadas no decorrer do mesmo.

Posteriormente, foram coletados dados, que servem como base para aplicação do estudo. Esses dados são provenientes dos equipamentos envolvidos no transporte para estocagem de placas de aço em uma indústria siderúrgica. Os dados utilizados foram coletados no período entre 05/04/2017 até 06/04/2018, através de um software de apoio a gestão de manutenção denominado SAP, módulo PM, que tem a função de apoiar o planejamento, processamento e execução das tarefas de manutenção.

Com base nos dados coletados foram gerados KPI’s, com o objetivo de demonstrar o cálculo e aplicação de indicadores chave para processo de manutenção.

Os mesmos dados foram utilizados, de forma quantitativa, em ferramentas que nos permitiram identificar e priorizar os principais problemas e suas causas raiz, com o objetivo de limitar a atuação da manutenção as reais causas dos problemas.

O presente trabalho visa tão somente, demostrar a utilização de ferramentas com o objetivo de guiar e facilitar o processo de gestão de manutenção. Não havendo, portanto, o objetivo de atingir nenhuma meta. Assim sendo o mesmo encerra-se com a proposta de um plano de ação baseado nos problemas encontrados no decorrer do estudo.

4. DISCUSSÕES E RESULTADOS

4.1.1 DESCRIÇÃO DO PROCESSO

O estudo de caso foi aplicado sobre uma frota de caminhões reboque da fabricante Terberg, modelo RT382, que atuam no transporte de placas de aço entre o fim do processo de lingotamento e a área de resfriamento. A frota constitui-se de 6 (seis) equipamentos de mesmo modelo com uma média de 7 (sete) anos de utilização, sendo necessários ao processo produtivo somente 3 (três) equipamentos, ou seja, hoje o setor conta com o dobro dos equipamentos necessários.

Os equipamentos se revezam em dois turnos de 12 horas, percorrem cerca de 2 (dois) quilômetros entre o fim do lingotamento e a área de resfriamento. O ambiente de operação é extremamente agressivo, com excesso de poeira e particulado metálico e exposição a temperaturas elevadas proveniente das placas que saem do lingotamento com uma temperatura média de 700° Celsius.

4.1.2 DESCRIÇÃO DOS EQUIPAMENTOS

O caminhão Terberg RT382 foi projetado para aplicações extremamente pesadas, com capacidade de elevação de 5° roda de 45 toneladas, o chassi e o trem de força são reforçados, tornando o RT382 ideal para trabalho na indústria metalúrgica.

O veículo possui tração nas 4 rodas e conjunto de propulsão composto por um motor diesel CUMMINS QSM11 de 335 HP, transmissão ZF6 WG60 e dois eixos KESSLER, sendo o dianteiro com capacidade para 20 toneladas e o traseiro com capacidade para 45 toneladas.

A elevação da quinta roda é feita por dois cilindros hidráulicos de dupla ação que são alimentados por uma bomba hidráulica acoplada ao motor. O veículo conta ainda com suspensão a ar e freios pneumáticos, ambos alimentados por um compressor de ar acoplado ao motor. Além de um sistema que permite o giro do banco do operador juntamente com o console de operação, o que facilita a operação do veículo quando em marcha a ré.

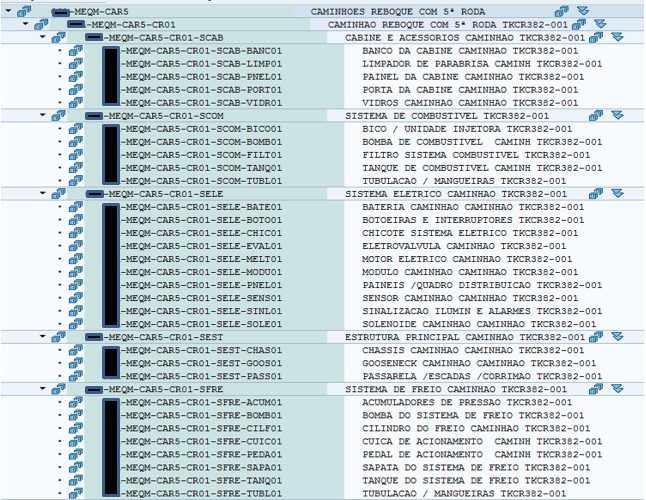

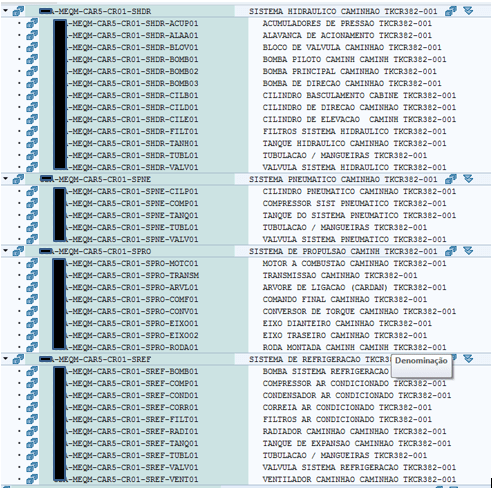

Dentro do sistema de gerenciamento de manutenção (SAP), toda e qualquer intervenção da manutenção tem sua rastreabilidade garantida em um sistema de tagueamento composto de seis níveis, conforme mostram as imagens 4.1 e 4.2:

Imagem 4.1 – Tagueamento dos equipamentos

Imagem 4.2 – Tagueamento dos equipamentos

Os dois primeiros níveis do tagueamento correspondem respectivamente a empresa (Empresa “x”) e setor (MEQM-Manutenção de Equipamentos Móveis), os demais níveis correspondem respectivamente a descrição do equipamento, número do equipamento, sistema do equipamento e componente do referido sistema, conforme descritos na imagem.

4.1.3 ANALISE DOS KPI’S

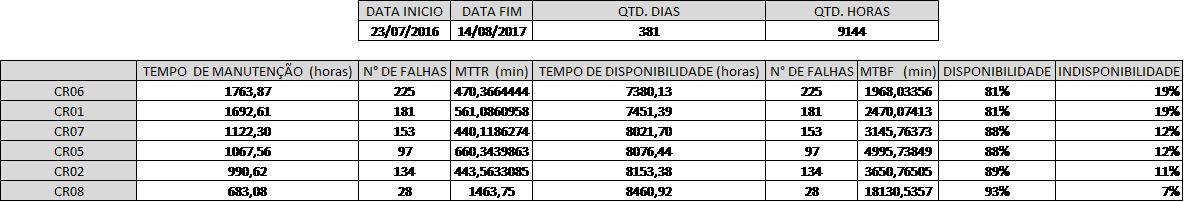

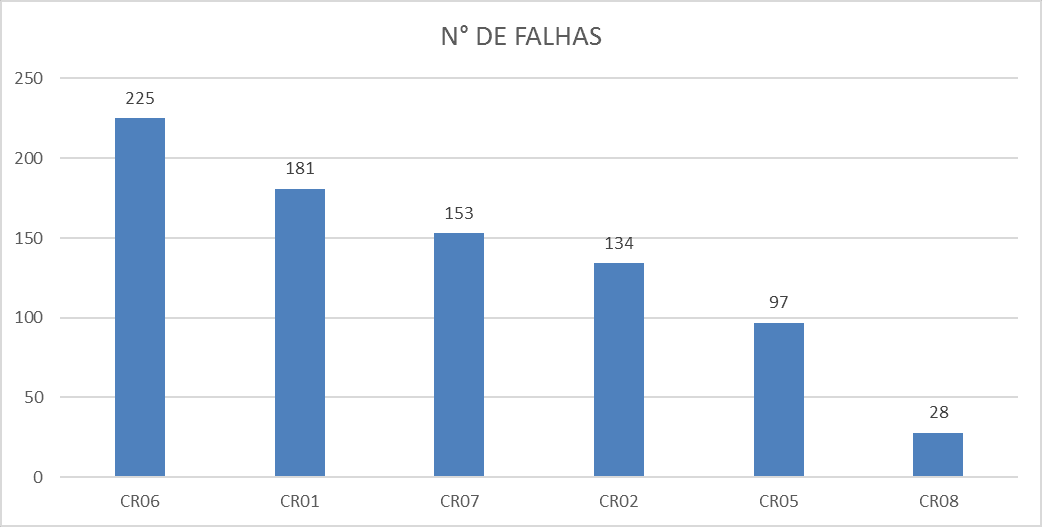

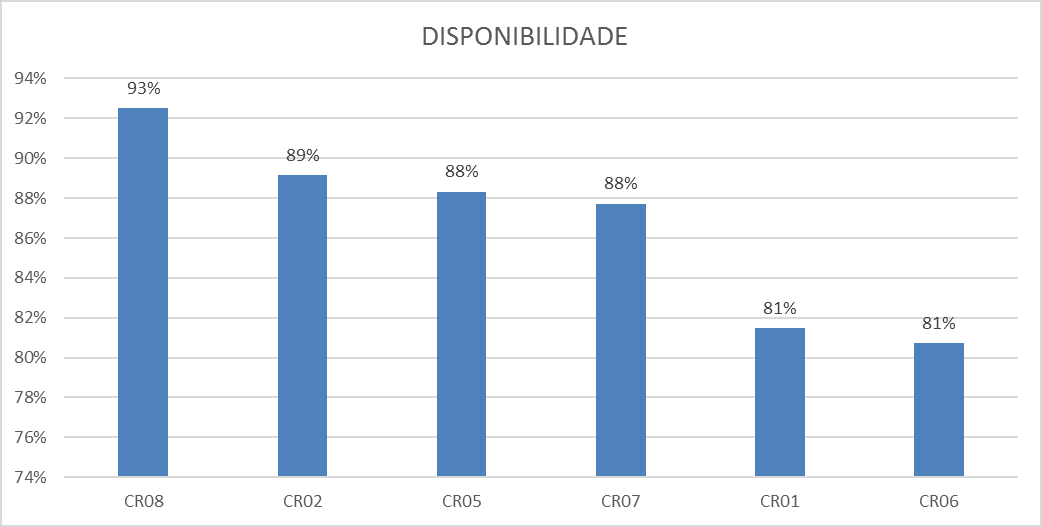

Após a coleta de dados os mesmos foram estratificados e expostos, inicialmente em gráficos de controle que permitem visualizar de forma clara os KPI’s de MTBF, MTTR, Disponibilidade e Indisponibilidade de cada equipamento no período proposto.

Planilha 4.1 – planilha de dados base e indicadores de manutenção.

Gráfico 4.1 – Estratificação do número de falhas por equipamento.

Gráfico 4.2 – Indicador de disponibilidade por equipamento.

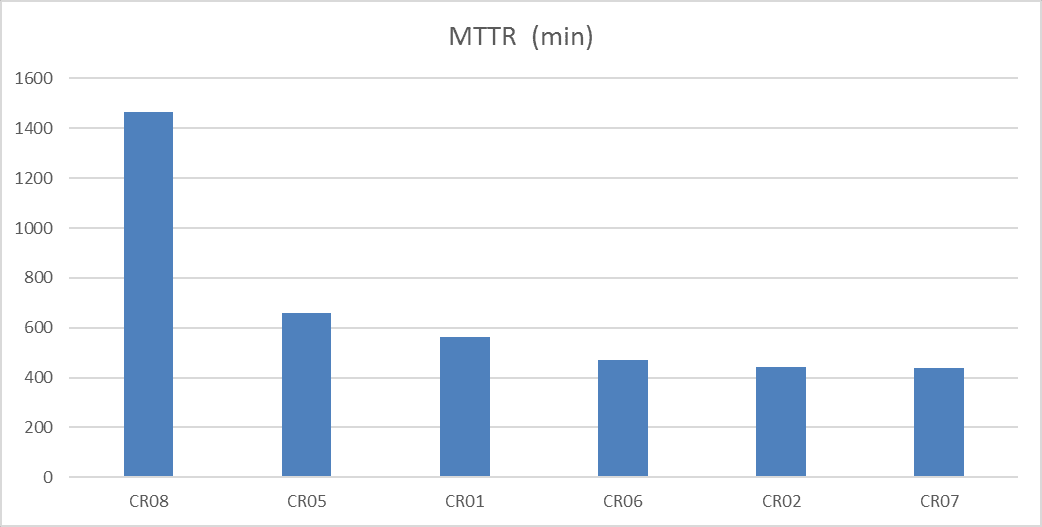

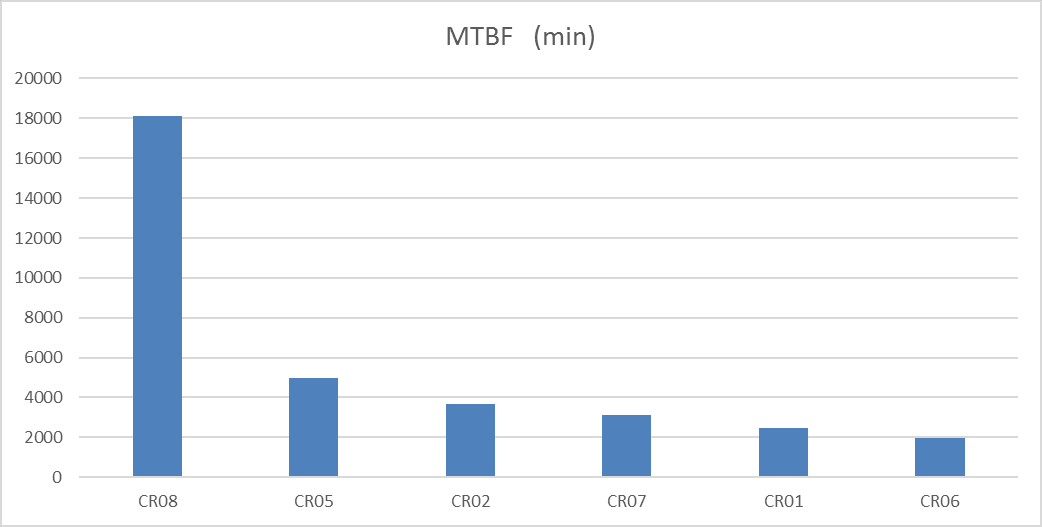

Gráfico 4.3 – Indicador MTTR (min) por equipamento.

Gráfico 4.4 – Indicador MTBF (min) por equipamento.

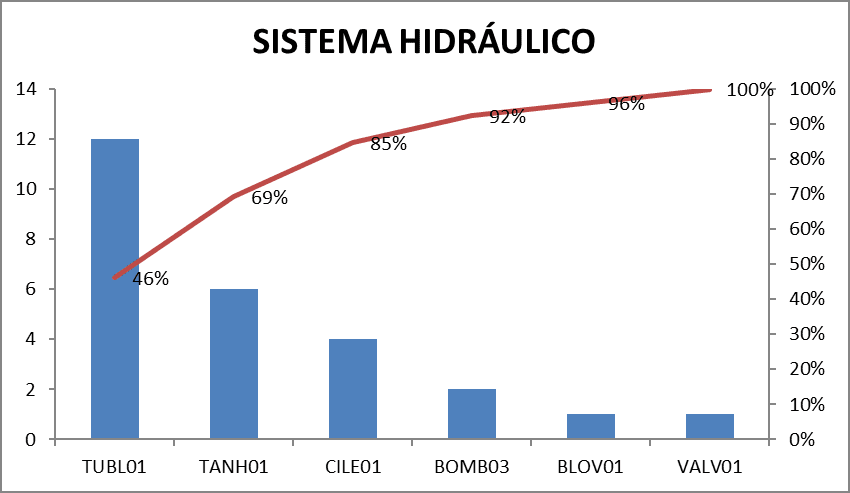

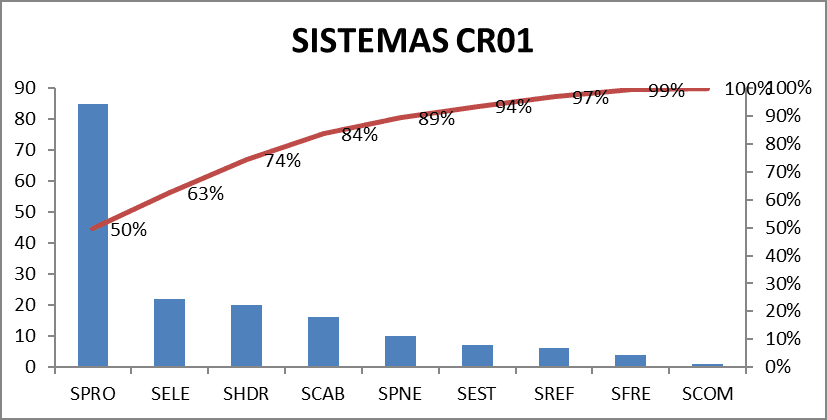

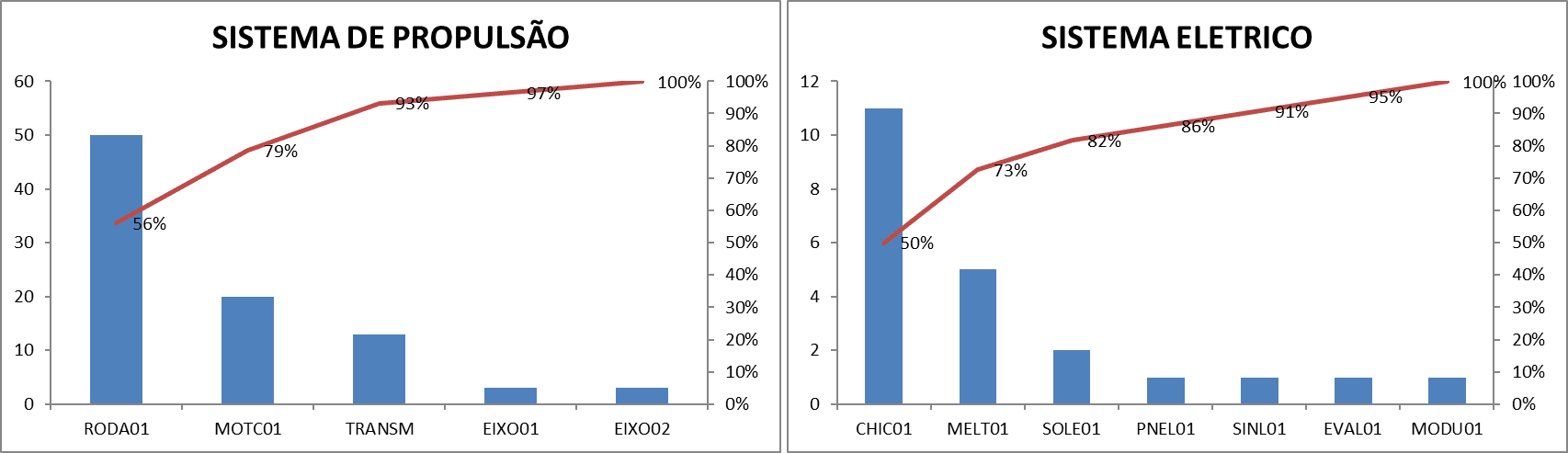

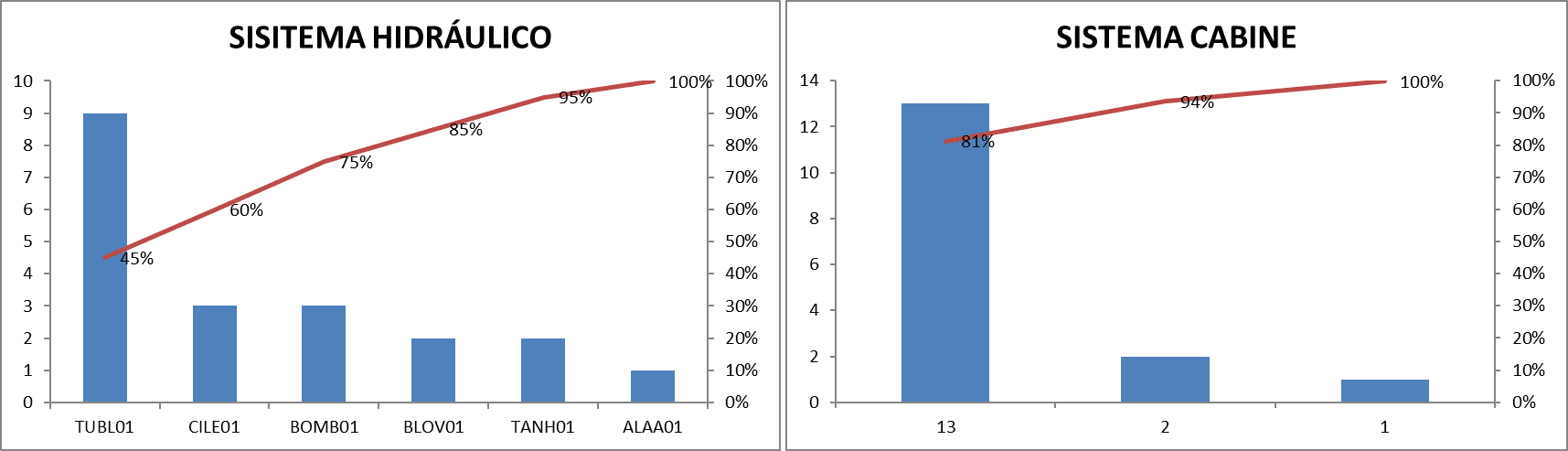

4.1.4 APLICAÇÃO DO PARETO

O Gráfico de Pareto foi aplicado em todos os equipamentos, com o objetivo de definir os 20% de fatores que causam 80% dos problemas, priorizando esses 20% para que se obtenha um resultado mais rápido e maior assertividade na solução do problema principal que é a alta recorrência de falhas. Seguindo essa metodologia foram priorizados, inicialmente equipamento a equipamento, os sistemas e os componentes que mais falham nesses sistemas.

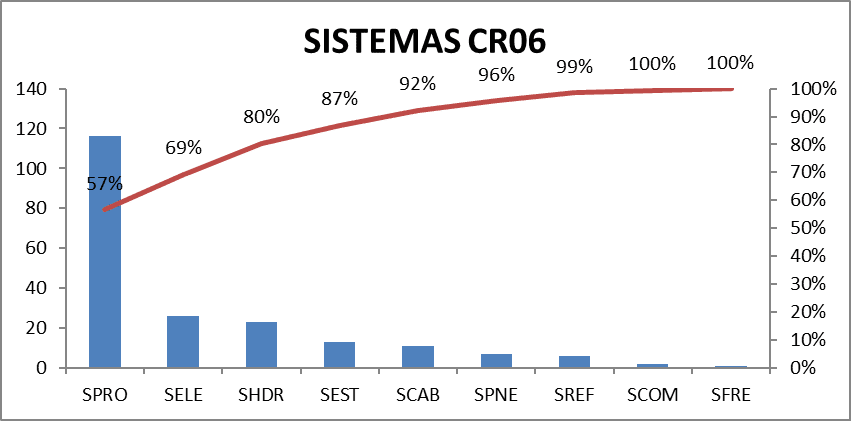

Equipamento n°6 (CR06)

Gráfico 4.5 – sistemas que mais falham no equipamento n°06

Pareto dos sistemas

Dentro do equipamento n°06, foram definidos como prioridades os sistemas de propulsão (SPRO), elétrico (SELE) e hidráulico (SHDR)

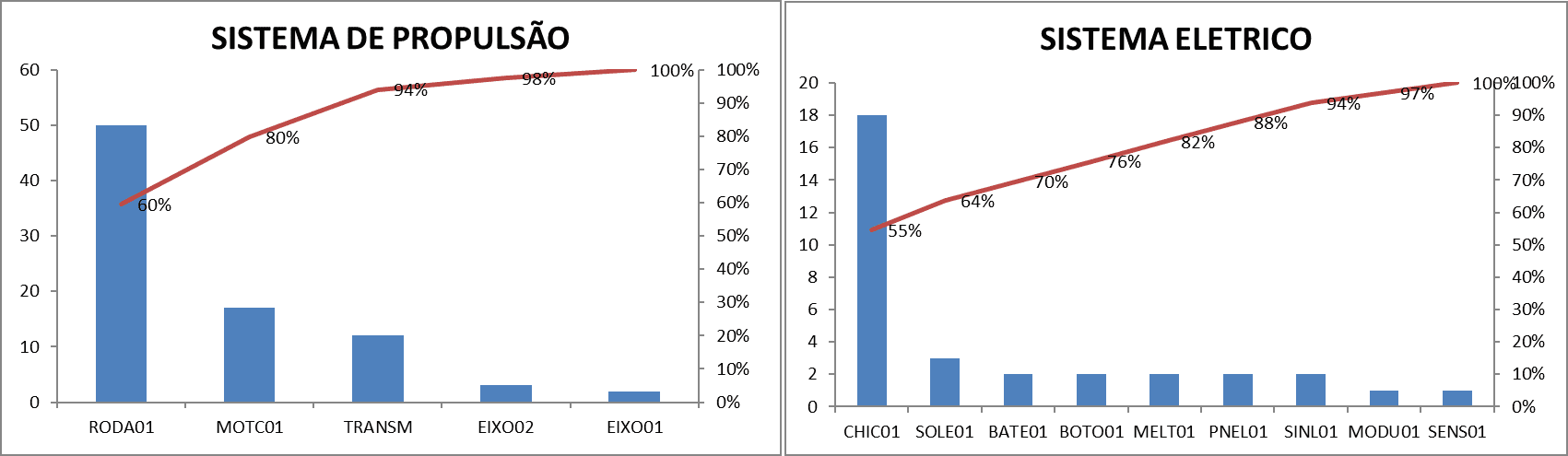

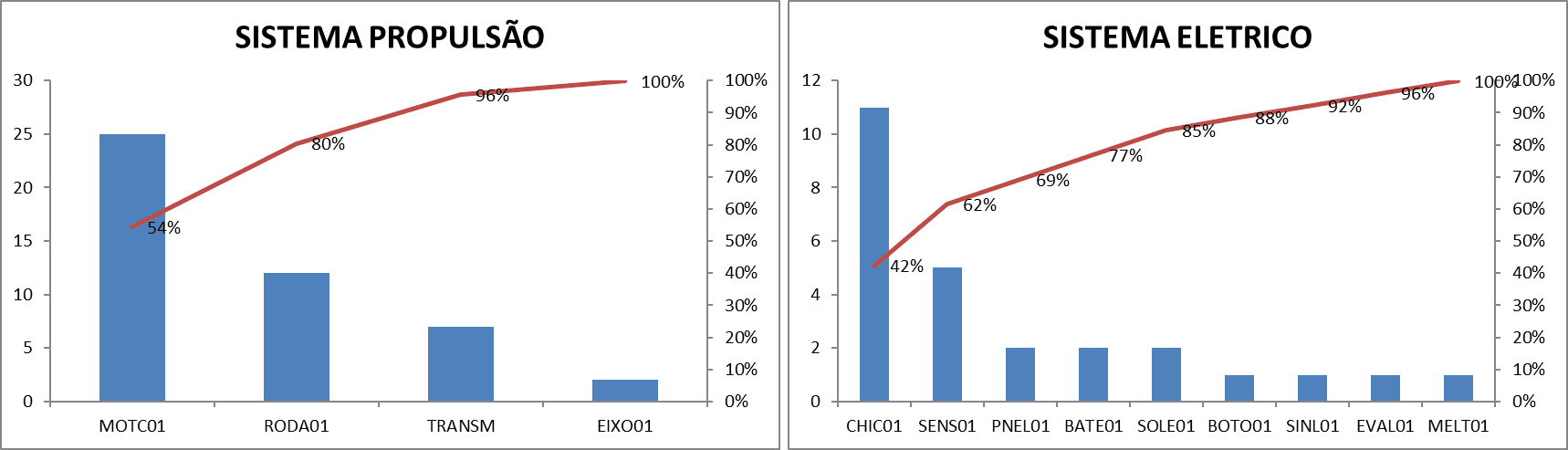

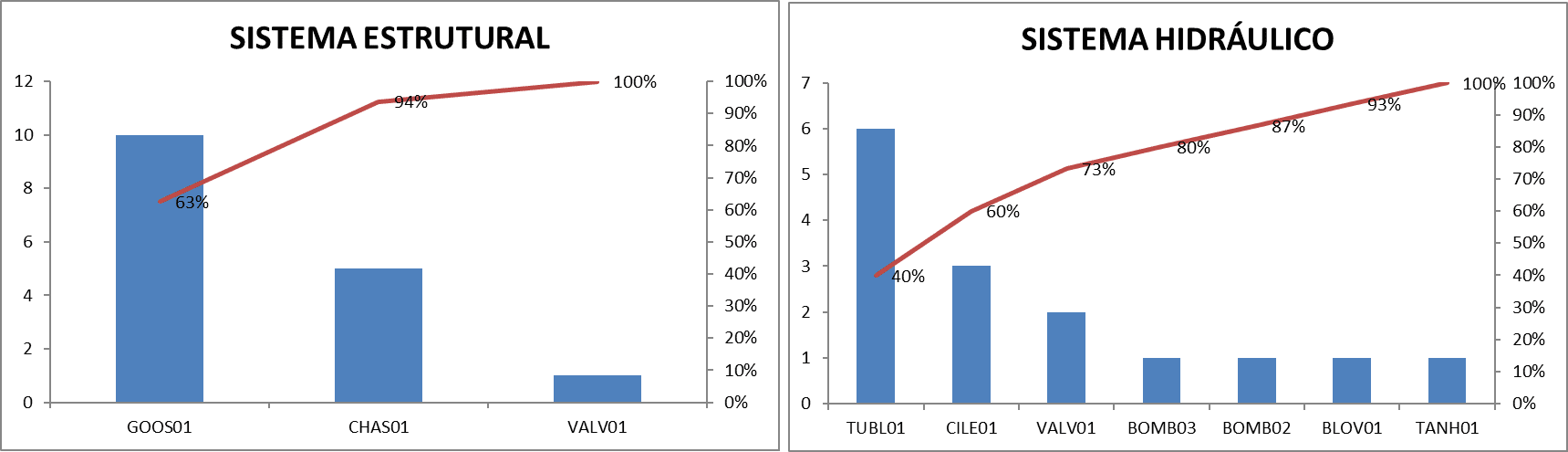

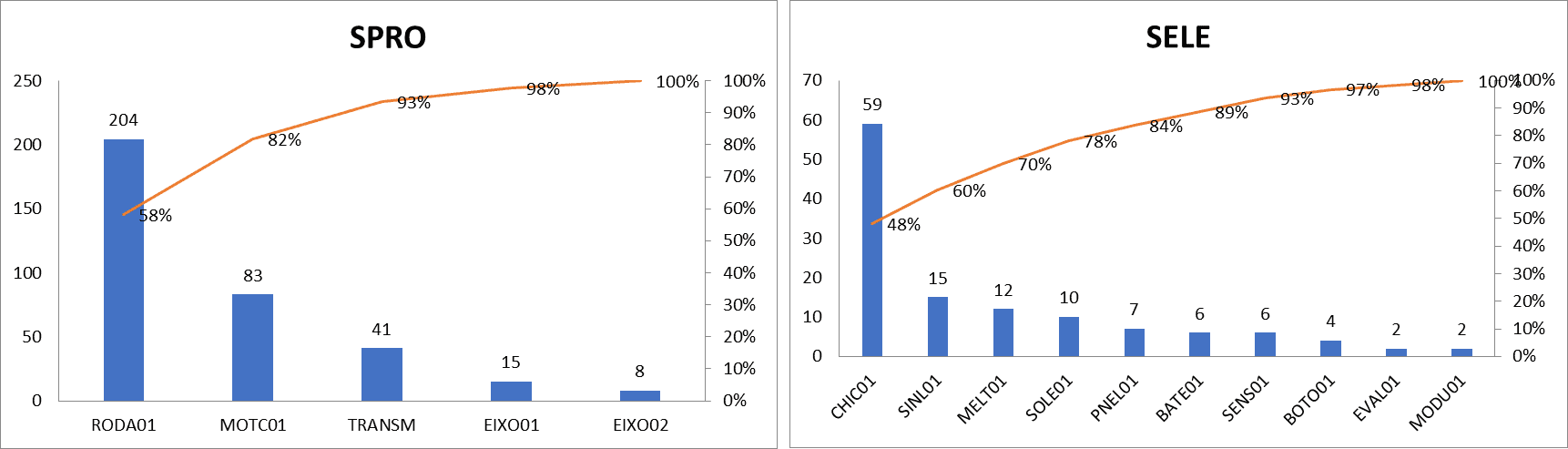

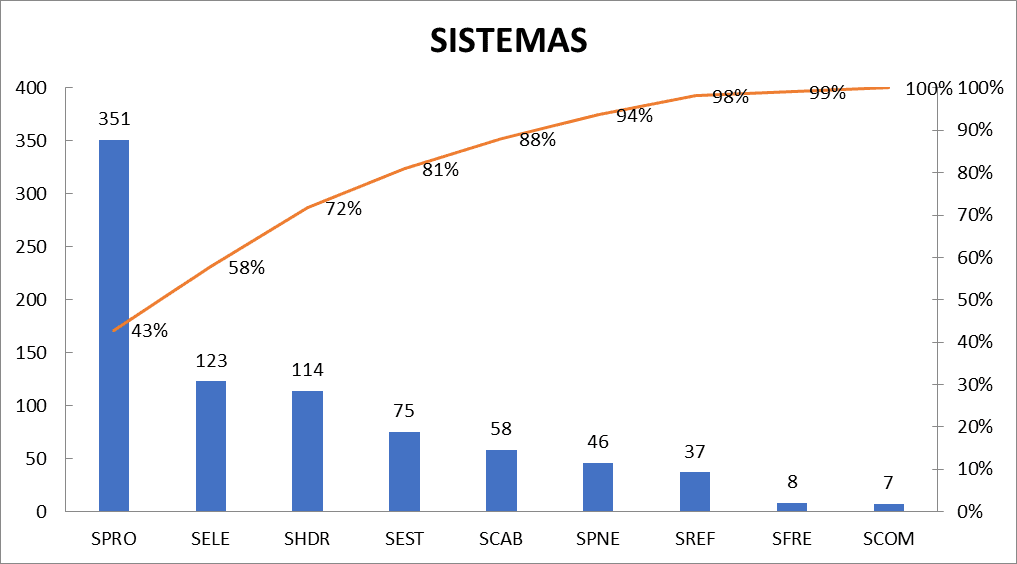

Gráfico 4.6 – Pareto dos componentes SPRO Gráfico 4.7 – Pareto dos componentes SELE

Pareto dos componentes

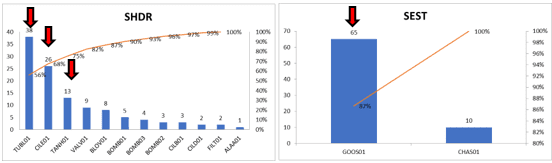

Gráfico 4.8 – Pareto dos componentes SHDR

Equipamento n°1 (CR01)

Pareto dos sistemas

Gráfico 4.9 – sistemas que mais falham no equipamento n°01

Dentro do equipamento n°01, foram definidos como prioridades os sistemas de propulsão (SPRO), elétrico (SELE), hidráulico (SHDR) e cabine (SCAB)

Gráfico 4.10 – Pareto dos componentes SPRO Gráfico 4.11 – Pareto dos componentes SELE

Gráfico 4.12 – Pareto dos componentes SHDR Gráfico 4.13 – Pareto dos componentes SCAB

Equipamento n°7 (CR07)

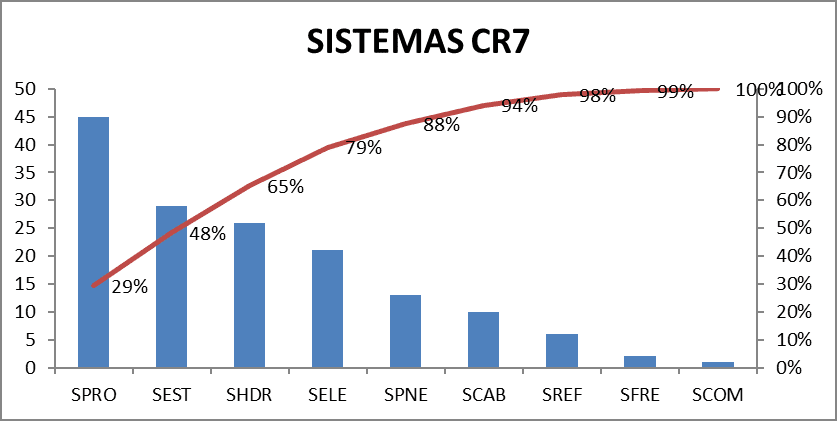

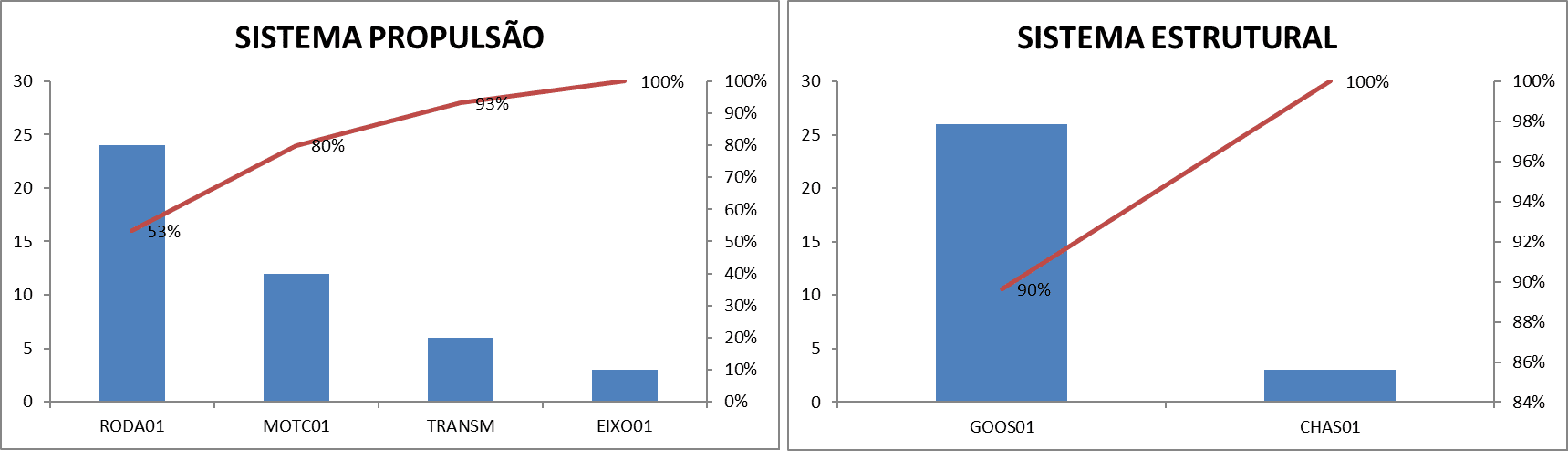

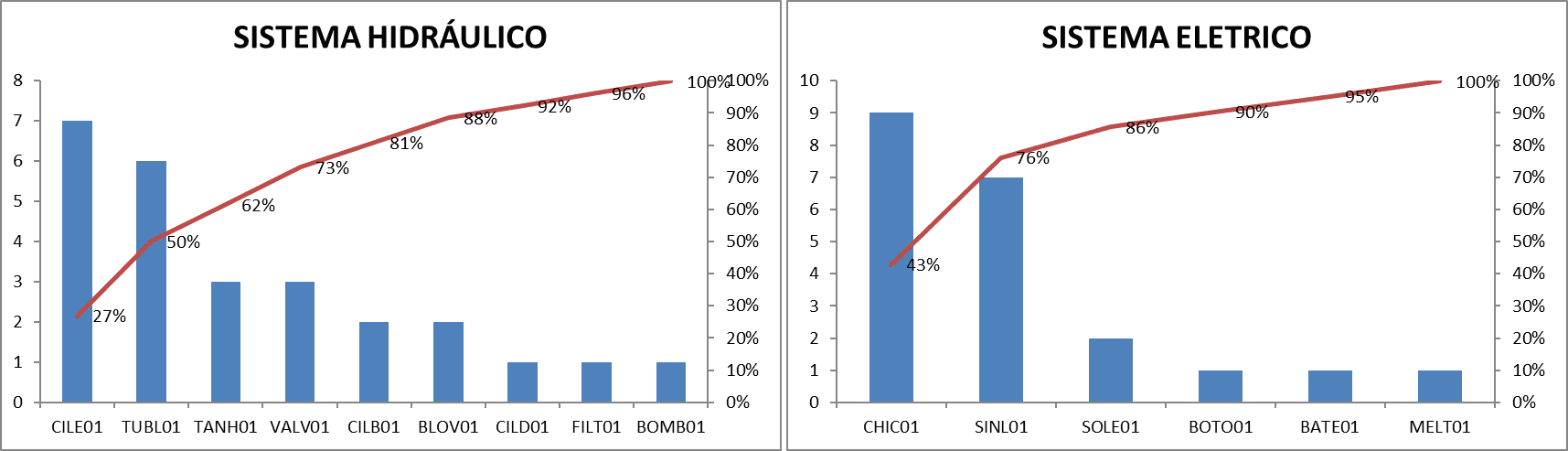

Pareto dos sistemas

Gráfico 4.14 – Sistemas que mais falham no equipamento 07

Dentro do equipamento n°07, foram definidos como prioridades os sistemas de propulsão (SPRO), estrutura (SEST), hidráulico (SHDR) e elétrico (SELE)

Gráfico 4.15 – Pareto dos componentes SPRO Gráfico 4.16 – Pareto dos componentes SEST

Pareto dos componentes

Gráfico 4.17 – Pareto dos componentes SHDR Gráfico 4.18 – Pareto dos componentes SELE

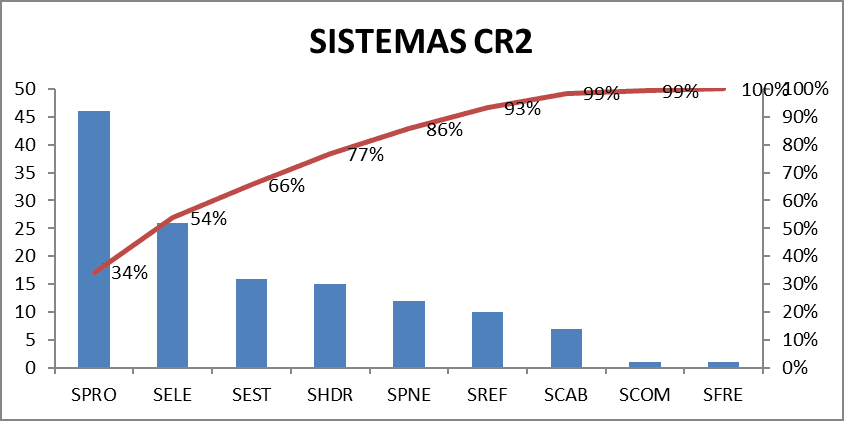

Equipamento n°2 (CR02)

Pareto dos sistemas

Gráfico 4.19 – Sistemas que mais falham no equipamento 02

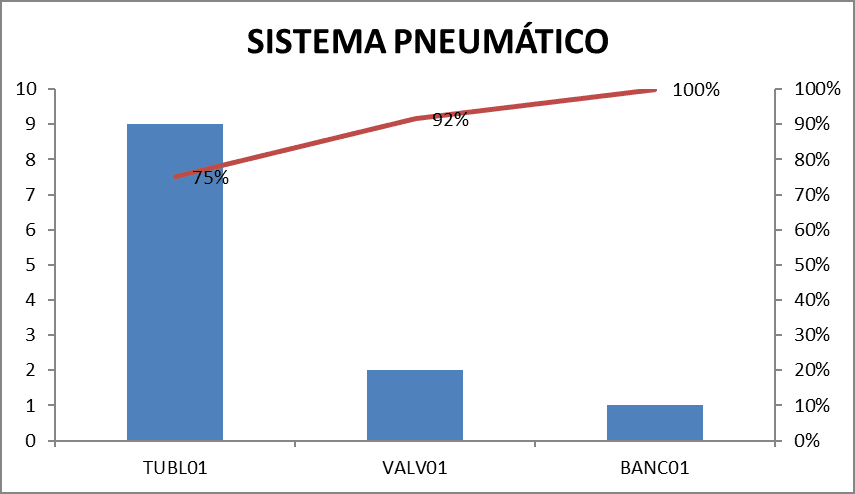

Dentro do equipamento n°02, foram definidos como prioridades os sistemas de propulsão (SPRO), elétrico (SELE), estrutura (SEST), hidráulico (SHDR) e pneumático (SPNE)

Gráfico 4.20 – Pareto dos componentes SPRO Gráfico 4.21 – Pareto dos componentes SELE

Pareto dos componentes

Gráfico 4.22 – Pareto dos componentes SEST Gráfico 4.23 – Pareto dos componentes SHDR

Gráfico 4.24 – Pareto dos componentes SPNE

4.1.4.1 ANÁLISE DOS PARETOS

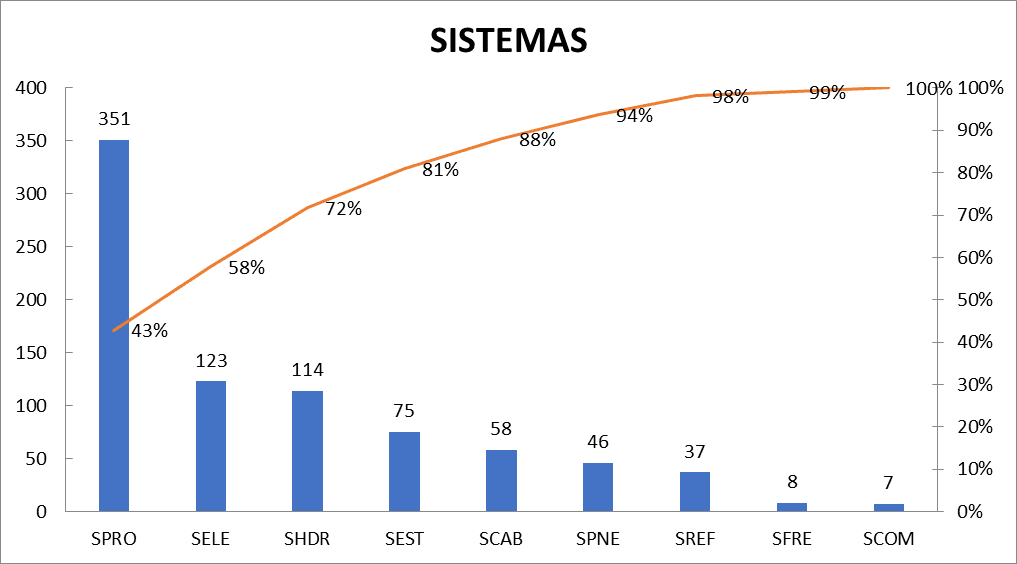

Analisando os resultados obtidos nos Paretos acima, é possível observar que em todos os equipamentos os resultados dos sistemas e componentes que mais falham são praticamente iguais e considerando que todos os equipamentos são do mesmo modelo, possuem o mesmo tempo de operação e operam sob mesma condição, decidiu-se trabalhar os dados como se fossem de um mesmo equipamento. Sendo assim, as ações geradas a partir dos resultados obtidos serão aplicados a todos os equipamentos.

Seguem abaixo os novos Paretos para priorização:

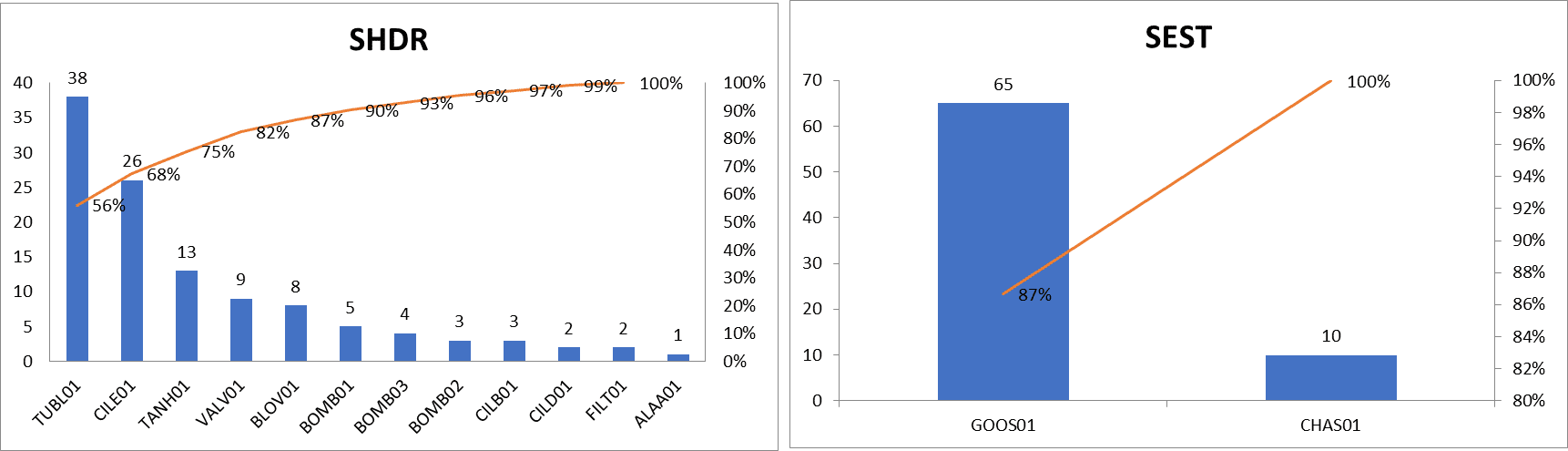

Gráfico 4.25 – Pareto dos sistemas dos equipamentos

Gráfico 4.26 – Pareto dos componentes SPRO Gráfico 4.27 – Pareto dos componentes SELE

Gráfico 4.28 – Pareto dos componentes SHDR Gráfico 4.29 – Pareto dos componentes SEST

Os resultados obtidos nos Paretos foram apresentados aos técnicos e supervisores de manutenção em uma reunião de brainstorming, com o objetivo de definir se os dados representam a realidade de campo e priorizar os sistemas e componentes para então definir as causas fundamentais dos problemas.

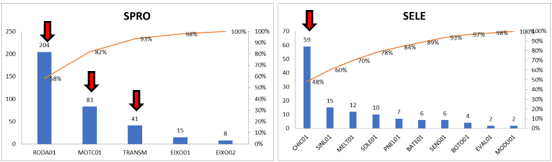

A partir da reunião de brainstorming foi possível chegar à conclusão de que o Pareto dos sistemas representa a realidade de campo. Porém quando se chega aos componentes existem algumas divergências, que segundo os supervisores, provem de erros cometidos pelos executantes e técnicos durante a análise das falhas para a abertura das ordens de serviço. Com base no brainstorming a priorização ficou da seguinte maneira:

Gráfico 4.30 – Pareto dos sistemas dos equipamentos

Gráficos 4.31 e 4.32 – Priorização dos Paretos dos componentes SPRO e SELE

Gráficos 4.33 e 4.34 – Priorização dos Paretos dos componentes SHDR e SEST

Como mostrado nos gráficos acima, os sistemas e componentes priorizados foram:

- Sistema de propulsão: Motor, Roda e Transmissão

- Sistema elétrico: Chicote

- Sistema hidráulico: Cilindro de elevação, Mangueiras e Tanque Hidráulico

- Sistema da estrutura: Gooseneck

4.1.5 DEFINIÇÃO DAS CAUSAS RAIZ

As ferramentas utilizadas para definição das causas raiz das falhas foram respectivamente o diagrama de Ishikawa e o 5 Porquês. A definição das causas raiz poderia ser feita, somente com a utilização da ferramenta 5 Porquês, porem essa avaliação tende a ser tendenciosa, pois quem realiza a analise tende a olhar somente o equipamento, não se atentando aos fatores externos que também podem colaborar para a falha. Por isso decidimos utilizar o diagrama de Ishikawa, para listar todas os possíveis fatores causadores da falha e a partir de uma priorização desses fatores, proceder com a utilização da ferramenta 5 Porquês, para então definir as causas raiz das falhas.

Vale ressaltar que todo o processo de análise e definição das causas raiz foi conduzido com o apoio dos técnicos e supervisores de manutenção em reuniões de brainstorming executadas semanalmente.

4.2 SISTEMA DE PROPULSÃO (SPRO)

4.2.1 MOTOR

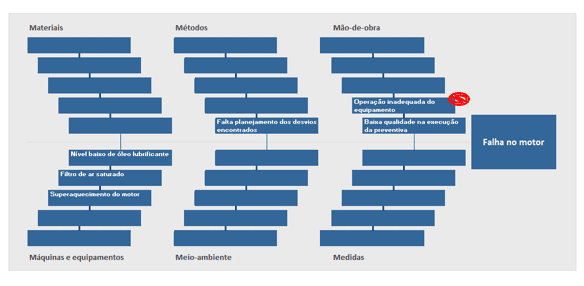

Diagrama de Ishikawa

Imagem 4.3 – Diagrama de Ishikawa para falhas no motor

Com base no diagrama de Ishikawa para o componente Motor, decidiu-se priorizar os seguintes itens:

a) Nível baixo de óleo lubrificante;

b) Filtro de ar saturado;

c) Superaquecimento do motor;

d) Falta planejamento dos desvios encontrados na preventiva;

e) Baixa qualidade na execução das preventivas;

O item “Operação inadequada do equipamento” não foi priorizado, pois os operadores fazem parte de outro departamento e o projeto só abrange o departamento de manutenção. Apesar disso o resultado foi exposto ao responsável pela operação para que o mesmo tome as medidas cabíveis.

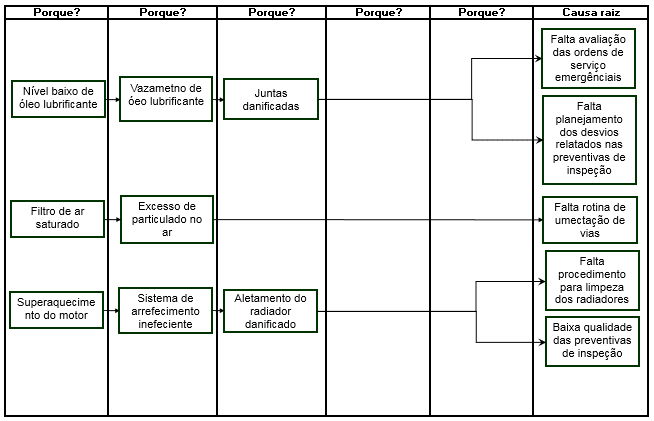

4.2.1.1 05 PORQUÊS

Imagem 4.4 – 5 Porquês para falhas no motor

Os itens “Falta planejamento dos desvios encontrados na preventiva” e “Baixa qualidade na execução das preventivas”, foram encontrados como causa raiz de outros itens. Portanto, não houve necessidade de aplicar a ferramenta sobre eles.

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta planejamento dos desvios relatados nas preventivas;

c) Falta rotina de umectação de vias;

d) Falta procedimento para limpeza dos radiadores;

e) Baixa qualidade na execução das preventivas de inspeção.

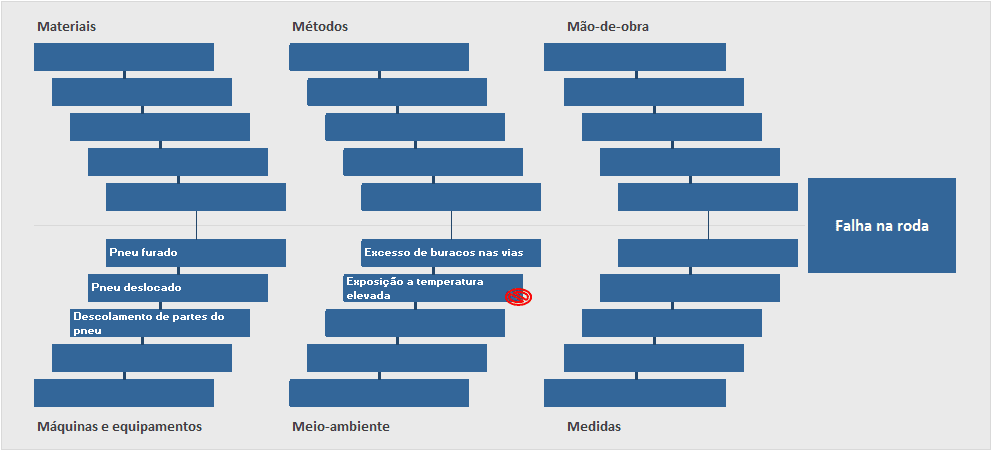

4.2.2 RODA

Diagrama de Ishikawa

Imagem 4.5 – Diagrama de Ishikawa para falhas na roda

Com base no diagrama de Ishikawa para o componente Roda, decidiu-se priorizar os seguintes itens:

a) Excesso de buracos nas vias;

b) Pneu furado;

c) Pneu deslocado;

d) Descolamento de partes do pneu;

O item “Exposição a temperatura elevada” não foi priorizado, pois a mesma faz parte do processo e não se identificou medidas de controle ou prevenção a essa exposição.

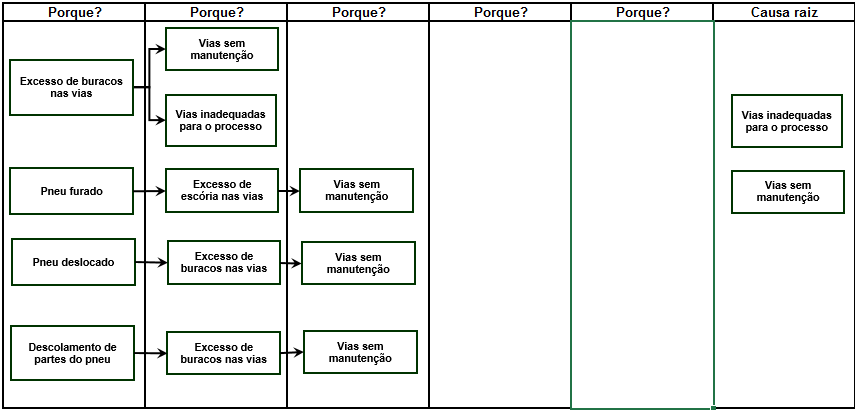

4.2.2.1 05 PORQUÊS

Imagem 4.6 – 5 Porquês para falhas na roda

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Vias inadequadas para o processo;

b) Vias sem manutenção.

4.2.3 TRANSMISSÃO

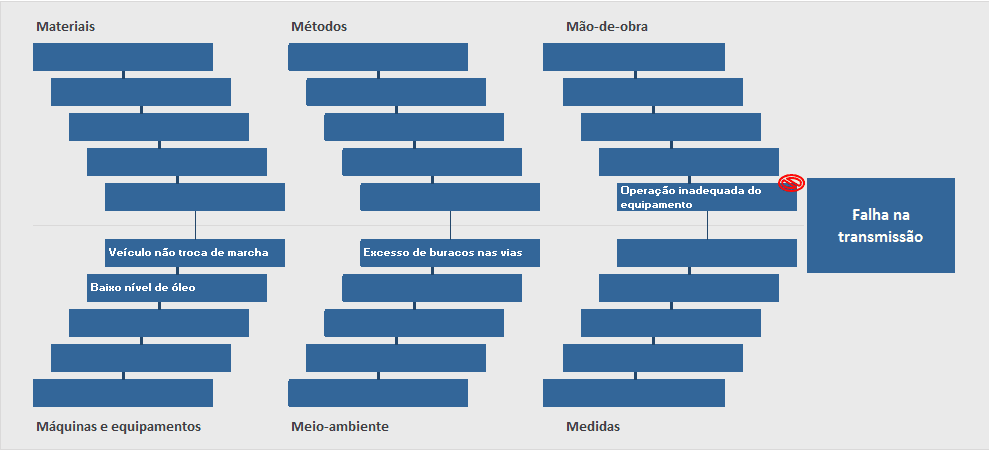

Diagrama de Ishikawa

Imagem 4.7 – Diagrama de Ishikawa para falhas na transmissão

Com base no diagrama de Ishikawa para o componente Transmissão, decidiu-se priorizar os seguintes itens:

a) Nível baixo de óleo;

b) Veículo não troca de marcha;

c) Excesso de buracos nas vias;

O item “Operação inadequada do equipamento” não foi priorizado, pois os operadores fazem parte de outro departamento e o projeto só abrange o departamento de manutenção. Apesar disso o resultado foi exposto ao responsável pela operação para que o mesmo tome as medidas cabíveis.

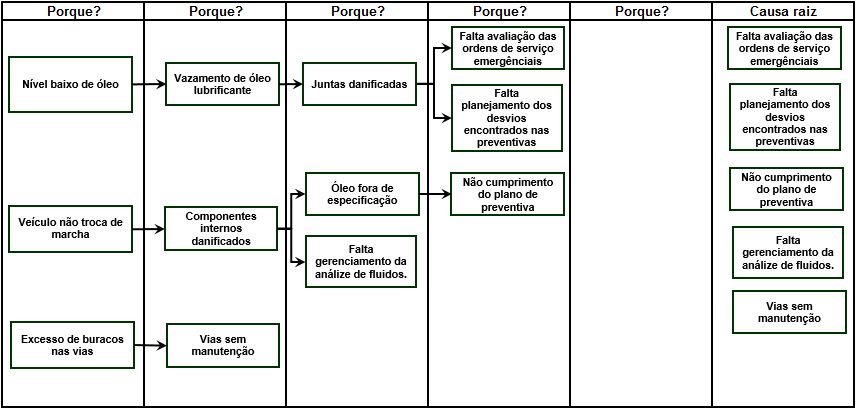

4.2.3.1 05 PORQUÊS

Imagem 4.8 – 5 Porquês para falhas na transmissão

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta planejamento dos desvios encontrados nas preventivas;

c) Não cumprimento do plano de preventivas;

d) Falta gerenciamento da análise de fluidos;

e) Vias sem manutenção.

4.3 SISTEMA ELÉTRICO (SELE)

4.3.1 CHICOTE ELÉTRICO

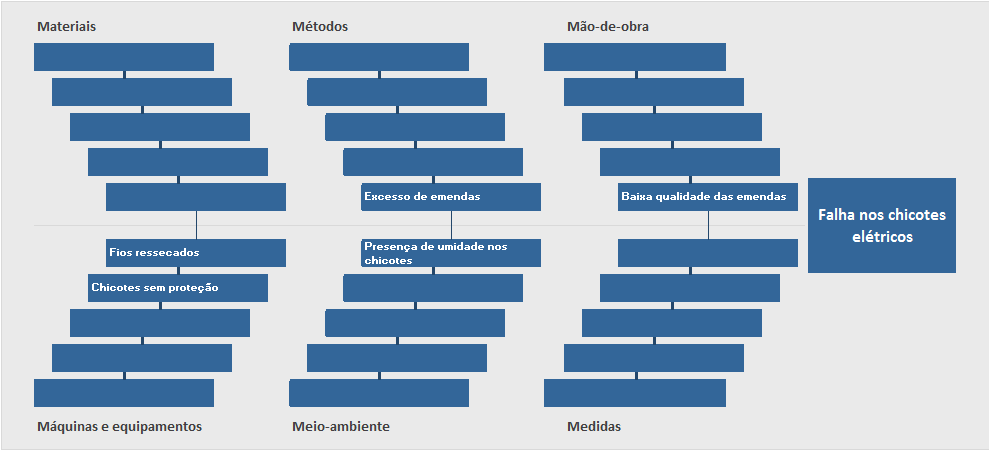

Diagrama de Ishikawa

Imagem 4.9 – Diagrama de Ishikawa para falhas nos chicotes elétricos

Com base no diagrama de Ishikawa para o componente chicote elétrico, decidiu-se priorizar os seguintes itens:

a) Fios ressecados;

b) Chicotes sem proteção;

c) Excesso de emendas;

d) Presença de umidade nos chicotes;

e) Baixa qualidade das emendas.

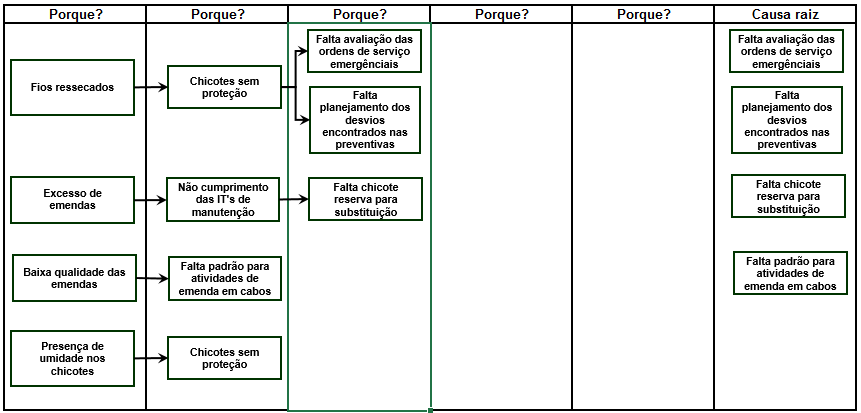

4.3.1.1 05 PORQUÊS

Imagem 4.10 – 5 Porquês para falhas na transmissão

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta planejamento dos desvios encontrados nas preventivas;

c) Falta chicote reserva para substituição;

d) Falta padrão para atividades de emendas nos cabos.

4.4 SISTEMA HIDRÁULICO (SHDR)

4.4.1 TUBULAÇÕES E MANGUEIRAS

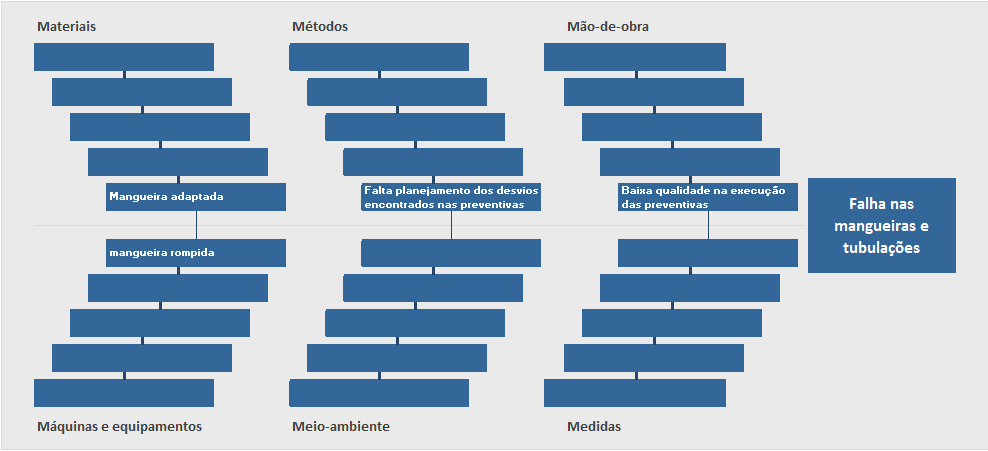

Diagrama de ishikawa

Imagem 4.11 – Diagrama de Ishikawa para falhas nas mangueiras e tubulações

Com base no diagrama de Ishikawa para o componente Tubulações e mangueiras, decidiu-se priorizar os seguintes itens:

a) Mangueira rompida;

b) Mangueira adaptada;

c) Falta planejamento dos desvios encontrados nas preventivas;

d) Baixa qualidade na execução das preventivas.

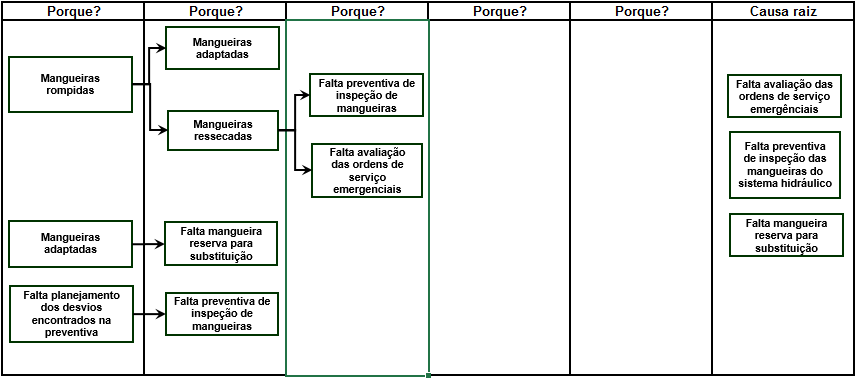

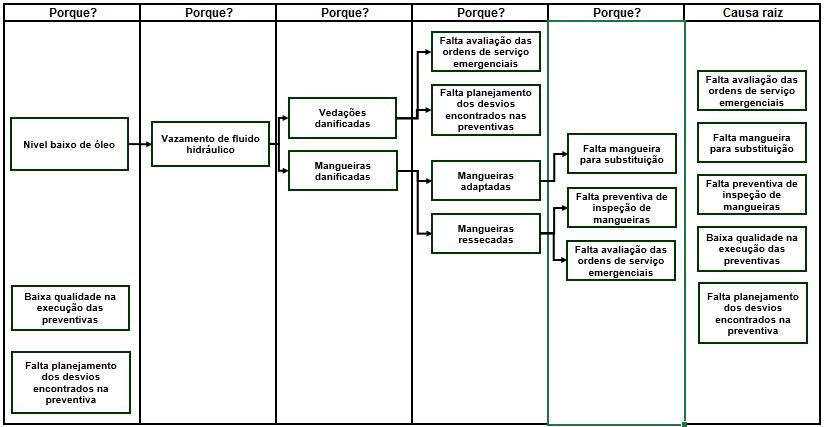

4.4.1.1 05 PORQUÊS

Imagem 4.12 – 5 Porquês para falhas nas mangueiras e tubulações

O item “Baixa qualidade da execução das preventivas” não foi lançado na ferramenta pois durante a utilização da mesma, descobrimos que não existem na preventiva, itens ligados as mangueiras do sistema hidráulico.

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta preventiva de inspeção das mangueiras do sistema hidráulico;

c) Falta mangueira reserva para substituição.

4.4.2 CILINDRO DE ELEVAÇÃO

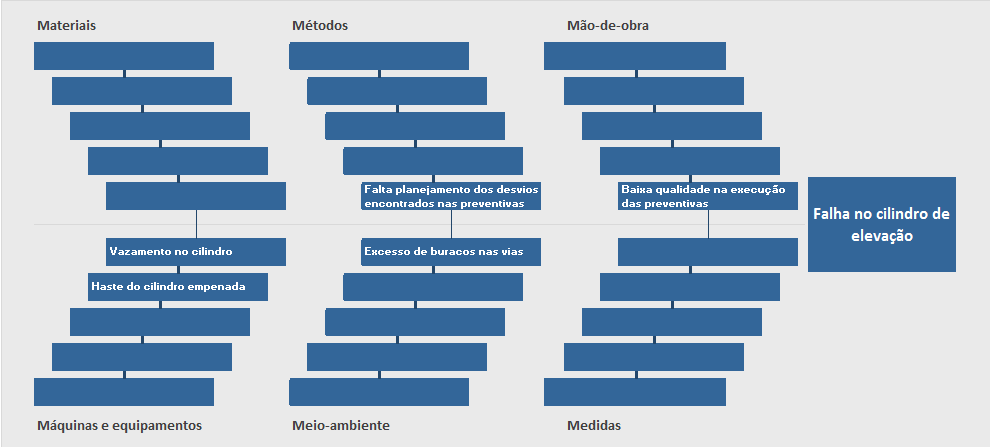

Diagrama de ishikawa

Imagem 4.13 – Diagrama de Ishikawa para falhas no cilindro de elevação

Com base no diagrama de Ishikawa para o componente Cilindro de elevação, decidiu-se priorizar os seguintes itens:

a) Vazamento no cilindro;

b) Haste do cilindro empenada;

c) Excesso de buracos nas vias;

d) Baixa qualidade na execução das preventivas;

e) Falta planejamento dos desvios encontrados na preventiva.

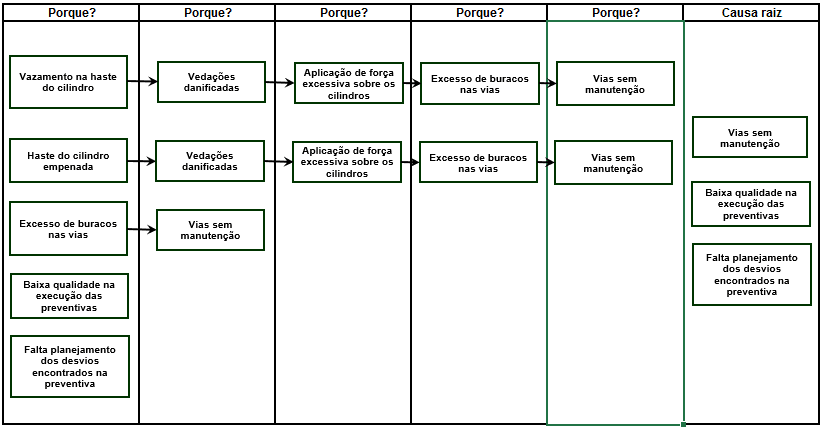

4.4.2.1 05 PORQUÊS

Imagem 4.14 – 5 Porquês para falhas no cilindro de elevação

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Vias sem manutenção;

b) Falta planejamento dos desvios relatados nas preventivas;

c) Baixa qualidade na execução das preventivas.

4.4.3 TANQUE HIDRÁULICO

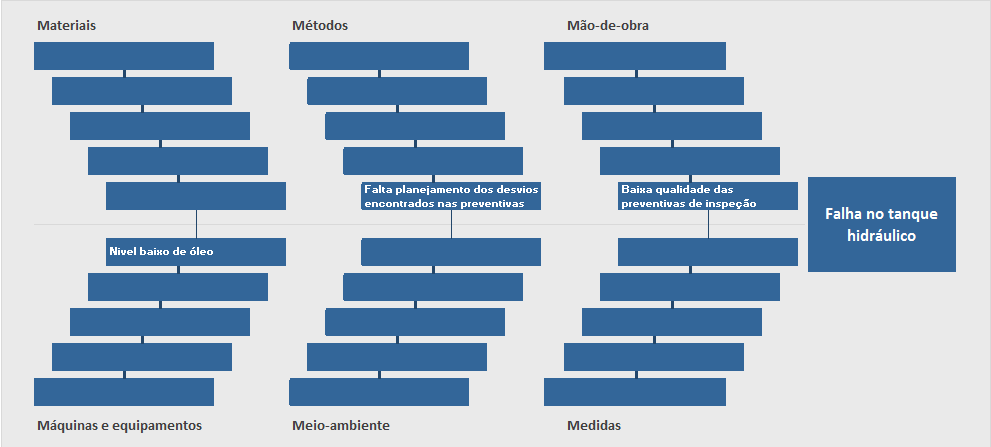

Diagrama de Ishikawa

Imagem 4.15 – Diagrama de Ishikawa para falhas no tanque hidráulico

Com base no diagrama de Ishikawa para o componente Tanque hidráulico, decidiu-se priorizar os seguintes itens:

a) Nível baixo de óleo;

b) Falta planejamento dos desvios encontrados nas preventivas;

c) Baixa qualidade na execução das preventivas.

4.4.3.1 05 PORQUÊS

Imagem 4.16 – 5 Porquês para falhas no tanque hidráulico

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta planejamento dos desvios relatados nas preventivas;

c) Baixa qualidade na execução das preventivas;

d) Falta preventiva de inspeção de mangueiras;

e) Falta mangueira para substituição.

4.5 SISTEMA ESTRUTURA (SEST)

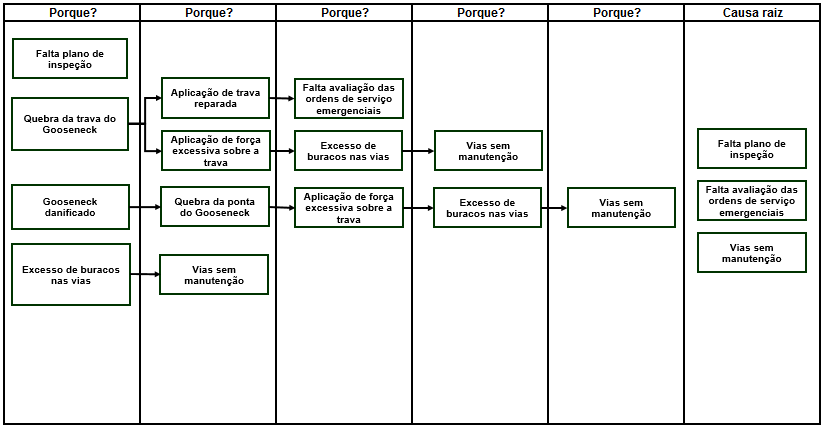

4.5.1 GOOSENECK

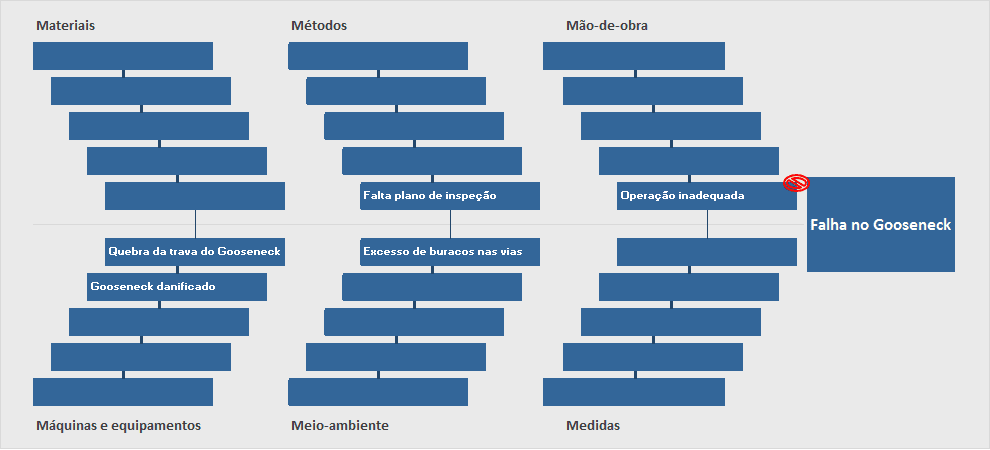

Diagrama de Ishikawa

Imagem 4.17 – Diagrama de Ishikawa para falhas no Gooseneck

Com base no diagrama de Ishikawa para o componente Gooseneck, decidiu-se priorizar os seguintes itens:

a) Quebra da trava do Gooseneck;

b) Gooseneck danificado;

c) Excesso de buracos nas vias;

d) Falta plano de inspeção.

O item “Operação inadequada” não foi priorizado, pois os operadores fazem parte de outro departamento e o projeto só abrange o departamento de manutenção. Apesar disso o resultado foi exposto ao responsável pela operação para que o mesmo tome as medidas cabíveis.

4.5.1.1 05 PORQUÊS

Imagem 4.18 – 5 Porquês para falhas no gooseneck

O uso da ferramenta 5 Porquês nos levou as seguintes causas raiz:

a) Falta avaliação das ordens de serviço emergenciais;

b) Falta plano de inspeção;

c) Vias sem manutenção.

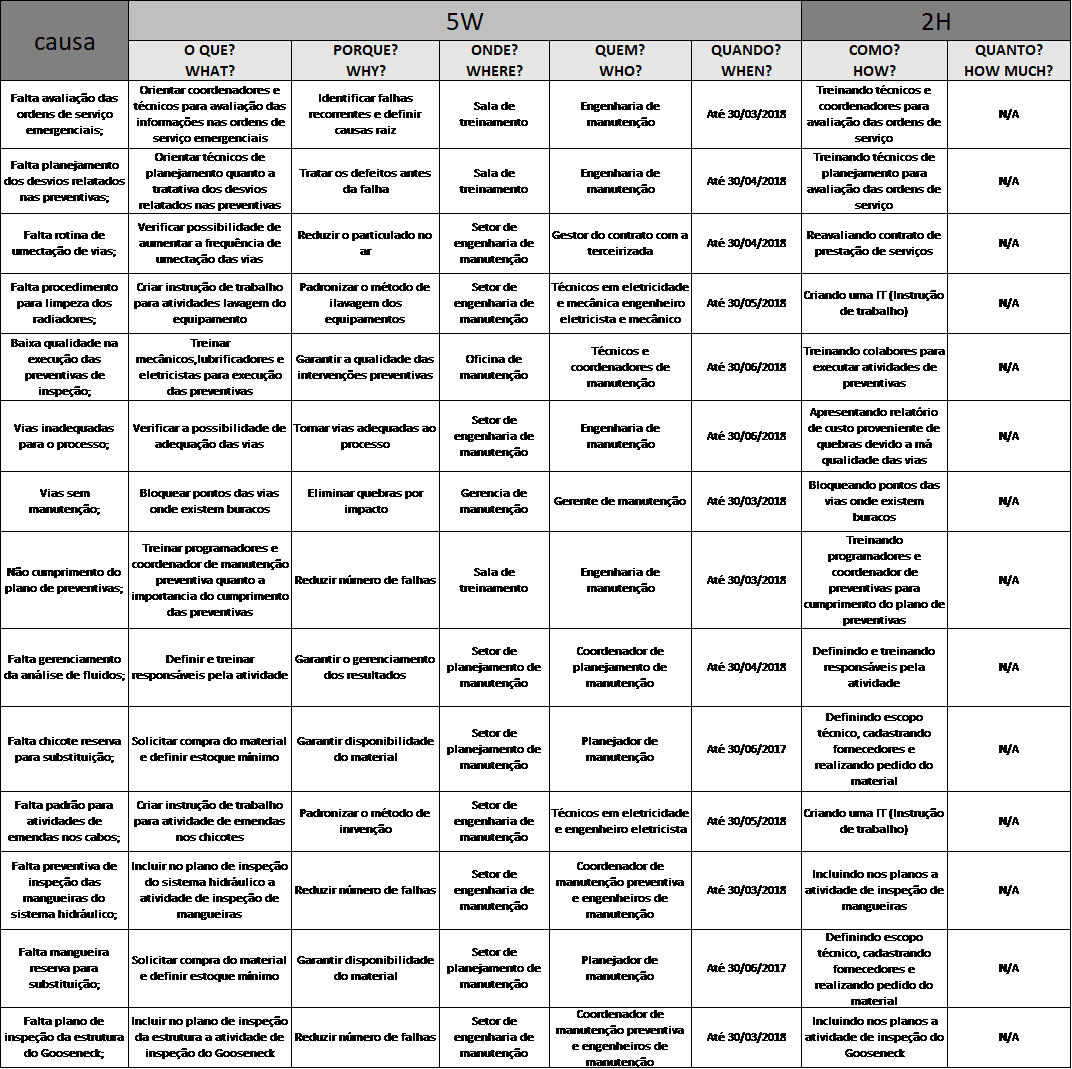

5. PLANO DE AÇÃO

Para a elaboração do plano de ação será utilizada a ferramenta 5W2H, com o objetivo de manter a clareza e eficiência das soluções propostas eliminando quaisquer dúvidas que surjam durante a execução do mesmo.

Planilha 4.2 – Plano de ação

O plano de ação proposto contém somente ações voltadas as causas fundamentais encontradas para os problemas. Porém poderiam ser propostas outras ações, não provenientes das causas fundamentais, mas também importantes para a solução dos problemas.

Por exemplo, em um equipamento que sofreu uma falha devido a mau estado de conservação, tendo como causa fundamental dessa situação a falta de manutenções preventivas. A criação de preventivas não irá surtir efeito imediato, serão necessárias ações que retornem o equipamento a uma condição operacional antes que as preventivas sejam implementadas.

6. CONCLUSÃO

Esse trabalho foi redigido com o objetivo de demonstrar a importância da utilização de ferramentas que facilitem e guiem os gestores de manutenção quanto a identificação, priorização e tomada de decisões dentro do processo de manutenção. Apresenta uma revisão bibliográfica constituída de conceitos básicos de manutenção e ferramentas que possibilitam uma gestão básica, porém eficiente dos ativos de uma empresa.

A utilização do diagrama de Pareto permitiu uma fácil identificação e visualização dos equipamentos que mais falham, dos sistemas que mais falham nesses equipamentos e dos componentes que mais falham nesses sistemas além de permitir a priorização das falhas que mais impactam os equipamentos, possibilitando que se concentre os esforços nas falhas de maior impacto.

A ferramenta diagrama de Ishikawa nos permitiu manter o foco nas falhas e não nos problemas e visualizar com clareza os defeitos que poderiam ter levado a falha, tornando visuais todos os problemas ao aloca-los em 6 grupos de causas distintos, os 6M’s. Já a ferramenta de 5 Porquês se mostrou muito eficaz ao conduzir os envolvidos na determinação das causas raiz, não permitindo conclusões precipitadas ou suposições na definição da causa das falhas.

Através dos resultados obtidos com a utilização dessas ferramentas e possível perceber que as falhas nos equipamentos estão ligadas a falta ou baixa qualidade das preventivas executadas e falta de planejamento dos desvios encontrados, visto que todos os problemas ligados as falhas, poderiam ser identificados em preventivas de inspeção e corrigidos em preventivas programadas. Não havendo assim, a falha do equipamento.

É possível perceber ainda, a importância de se ter um histórico de manutenção de qualidade além de ficar clara a eficácia das ferramentas utilizadas.

A ferramenta 5W2H mostrou-se estratégica na confecção do plano de ação, definindo dentro outras coisas, o que será feito, por quem será feito, em quanto tempo e qual o custo. Além de servir como um checklist, mantendo o foco do pessoal envolvido no brainstorm e reduzindo o tempo de confecção do plano de ação

As ações propostas sugerem que, a partir do cumprimento do plano de ação, seria possível tender as falhas a zero, visto que os problemas seriam identificados e solucionados antes da falha.

Os resultados obtidos no presente estudo demonstram a importância de se ter uma manutenção preventiva de qualidade, análise das ocorrências de falhas, procedimentação das intervenções de manutenção e pessoal treinado nesses procedimentos.

REFERÊNCIAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5462:1994: Confiabilidade e mantenabilidade – Referências – Elaboração. Rio de Janeiro: ABNT, 1994.

DAYCHOUW, M. 40 ferramentas e técnicas de gerenciamento. Rio de Janeiro: Brasport, 2007.

FERREIRA, Aurélio Buarque de Holanda. Novo Dicionário da Língua Portuguesa. Rio de Janeiro: Nova Fronteira, 1999.

LUCINDA, M. A. Qualidade: fundamentos e práticas para cursos de graduação. Rio de Janeiro: Brasport, 2010.

MEIRA, R. C. As ferramentas para a melhoria da qualidade. 2 ed. Porto Alegre: SEBRAE/RS, 2003.

MOURA, Luciano Raizer. Qualidade Simplesmente Total: uma abordagem simples e prática da gestão da qualidade. Rio de Janeiro: Qualitymark, 2003.

NASCIF, J., DORIGO, L. C. Manutenção Orientada para Resultados. Rio de Janeiro: Qualitymark Editora, 2010.

POSSI, M. Gerenciamento de projetos: fundamentos técnicos. v.3 do Guia do Profissional. Rio de Janeiro: Brasport, 2006.

SOUZA, S. S.; LIMA, C. R. C. Manutenção Centrada em Confiabilidade como Ferramenta Estratégica. In: XXIII Encontro Nac. de Eng. de Produção, 2003, Ouro Preto – MG.

TAVARES, Lourival. Administração Moderna da Manutenção. Rio de Janeiro: Novo Polo Publicações, 1999.

VERRI, L. A. Gerenciamento pela Qualidade Total na Manutenção Industrial: Aplicação Prática. Rio de Janeiro: Qualitymark, 2007.

VIANA, Herbert Ricardo Garcia. PCM – Planejamento e Controle de Manutenção. Rio de Janeiro: Qualitymark, 2002.

WERKEMA, M.C.C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte: Werkema Editora LTDA, 2006.

XENOS, H. G. D. P. Gerenciando a Manutenção Produtiva. 2. ed. Nova Lima: FALCONI Editora, 2014.

MTBF significa Mean Time Between Failures em inglês, ou seja, período médio entre falhas.

MTTR significa “mean time to repair”, ou seja, o tempo médio para reparo

[1] Engenheiro Mecânico, Técnico em máquinas navais.

[2] Engenheiro Mecânico, Técnico em máquinas navais.

[3] Engenheiro Mecânico, Técnico em máquinas navais.

Enviado: Setembro, 2018

Aprovado: Janeiro, 2019