ARTIGO ORIGINAL

COSTA, Fernanda Andrade Tigre da [1], JÚNIOR, Jairo Paschoal [2], SANTOS, Nicolle dos Reis [3], FELIPPE, Monica Tais Siqueira D’Amelio [4]

COSTA, Fernanda Andrade Tigre da. Et al. Trocador de Calor Casco e Tubos – Protótipo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 11, Vol. 01, pp. 92-107. Novembro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/casco-e-tubos

RESUMO

No setor industrial, trocadores de calor são amplamente utilizados para auxiliar nos processos de aquecimento, refrigeração, evaporação e condensação de fluídos. O presente trabalho traz como proposta a elaboração e construção de um protótipo de trocador de calor no modelo de casco e tubos, o qual teve a função de resfriar o sistema. O modelo consiste em uma série de tubos paralelos de cobre, os quais tiveram um fluído quente passando pelo seu interior, montados num casco cilíndrico, no qual circula o fluido frio em uma corrente alternada responsável por reduzir a temperatura do sistema. O projeto apresenta vantagens em termos de fabricação, já que com baixo custo entrega um bom resultado de desempenho térmico.

Palavras-Chave: trocador de calor, casco e tubos, rendimento, resfriamento.

1. INTRODUÇÃO

Os trocadores de calor são dispositivos que facilitam a troca de calor entre dois fluidos que se encontram em diferentes temperaturas, através de uma superfície. Os trocadores de calor podem ser utilizados em diversos tipos de processo, desde sistemas de aquecimento e ar condicionado domésticos à processos químicos e produção de potência em grandes usinas. (ÇENGEL & GHAJAR. 2012).

Considerando as diversas áreas de aplicação foram desenvolvidos vários tipos de trocadores de calor, tais como: de contato direto (quando os fluidos se misturam), contato indireto (a troca se dá pela área de contato dos fluídos com uma superfície), de duplo tubo, serpentina, casco e tubos, e por fim os do tipo placa. A diferença entre cada um deles é modo em como trocam calor, e a forma em como são construídos. Entre os diversos tipos de trocadores de calor, o trocador do tipo casco e tubos é considerado o que possui maior versatilidade se comparado aos outros tipos, como por exemplo a simplicidade de sua construção, o baixo custo, e ainda assim apresenta um bom rendimento térmico (BICCA, 2006).

Este modelo de trocador consiste em um cilindro externo (casco) com diversos tubos em seu interior, separados uniformemente em fileiras, e para aumentar o rendimento são usados alguns defletores (chicanas), que fazem aumentar a turbulência e a velocidade de escoamento do fluido (FELIPPE, 2018).

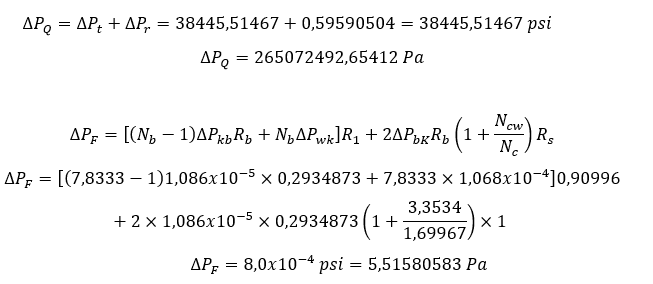

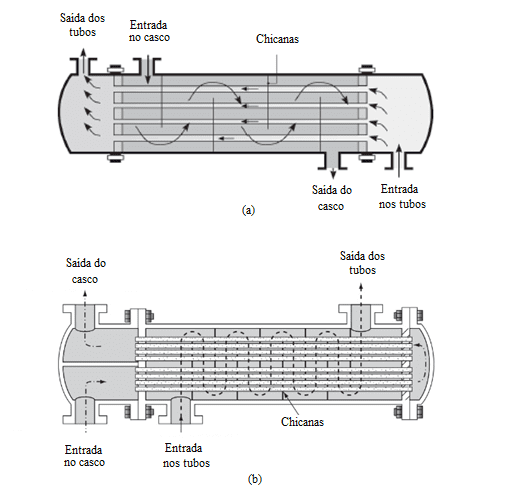

Usualmente, os trocadores de calor são classificados em função da configuração do escoamento e do tipo de construção. No trocador de calor simples, os fluidos quente e frio podem se movem no mesmo sentido ou em sentidos opostos. Na configuração paralela da Figura 1a, os fluidos quente e frio escoam no mesmo sentido. Na configuração contracorrente da Figura 1b, os fluidos escoam em sentidos opostos. (BERGMAN, et al. 2017).

Figura 1 – Trocadores de calor de tubos concêntricos. (a) Escoamento paralelo. (b) Escoamento contracorrente.

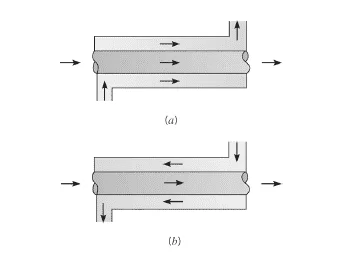

Os fluidos também podem se mover em escoamento cruzado (um fluido escoa perpendicularmente ao outro), como ilustrado pelos trocadores de calor tubulares, com e sem aletas, na Figura 2.

Figura 2 – Trocadores de calor com escoamentos cruzados. (a) Aletado com ambos os fluidos não misturados. (b) Não aletado com um fluido misturado e o outro não misturado.

As duas configurações diferenciam pelo escoamento do fluido sobre os tubos em misturado e não misturado. Na Figura 2a, diz-se que o fluido está não misturado, pois as aletas impedem o movimento na direção (y) que é transversal à direção (x) do escoamento principal. Já o misturado (Figura 2b), o movimento do fluido se mistura na direção transversal. (BERGMAN, et al. 2017).

A configuração mais comum é o trocador de calor casco e tubos, Figura 3. Formas específicas desse tipo de trocador de calor se caracterizam em função dos números de passes no casco e nos tubos. As duas formas mais comuns são as que possuem um único passe nos tubos e no casco (Figura 3a) e dois passes nos tubos para um único casco (Figura 3b). (BERGMAN, et al. 2017).

Figura 3 – Trocador de calor casco e tubos. (a) Com um passe no casco e um passe nos tubos. (b) Com um passe no casco e dois passes nos tubos.

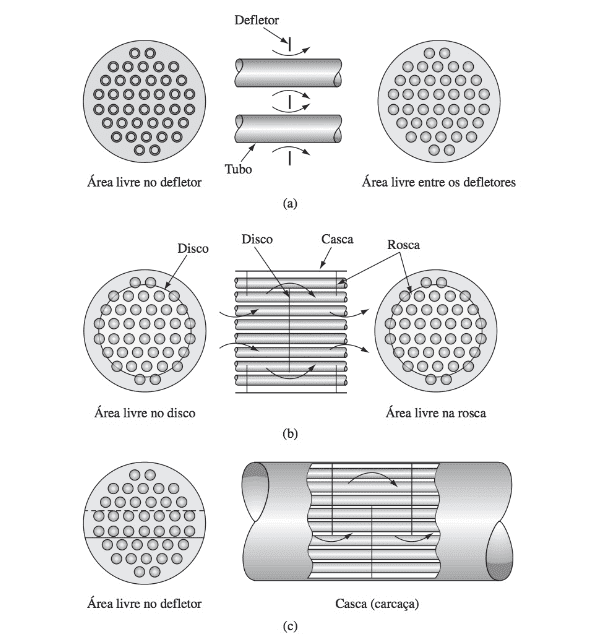

Normalmente são instaladas chicanas (ou defletores) para aumentar o coeficiente convectivo no fluido no lado do casco, através da indução de turbulência e de um componente de velocidade na direção do escoamento cruzado. Além disso, as chicanas apoiam fisicamente os tubos, reduzindo a vibração dos tubos induzida pelo escoamento (BERGMAN, et al. 2017). Os três tipos de chicanas mais usados em trocadores de calor de casco e tubo estão ilustrados na Figura 4 (KREITH, 2014).

Figura 4 – Três tipos de defletores usados em trocadores de calor de carcaça e tubo: (a) defletor de orifício; (b) defletor de disco e rosca; (c) defletor segmentar. (KREITH, 2014).

O desenvolvimento desse dispositivo consiste resumidamente em duas etapas: a construção do protótipo e os cálculos detalhados do projeto mecânico. Na construção do equipamento, é necessário dimensionar toda a estrutura. Nessa etapa, são definidos os parâmetros a ser utilizados, como o tipo de material, o diâmetro, espessura e comprimento do casco, quantidade, diâmetro, espessura e comprimento dos tubos e o espaçamento entre as chicanas. Após a montagem, serão realizados os cálculos para ter o conhecimento da eficiência, da quantidade de calor trocado, o calor perdido, entre outras variáveis, e estes serão confirmados através da funcionalidade do trocador de calor.

2. METODOLOGIA

O protótipo a ser abordado neste projeto se desenvolve por meio da metodologia quantitativa, visto que os resultados esperados são resultados que podem ser quantificados. Contudo, o procedimento para a coleta de dados para a pesquisa é do tipo experimental, onde o objetivo do teste é analisar a eficiência do trocador de calor do tipo casco e tubos.

2.1 PROJETO DO TROCADOR DE CALOR

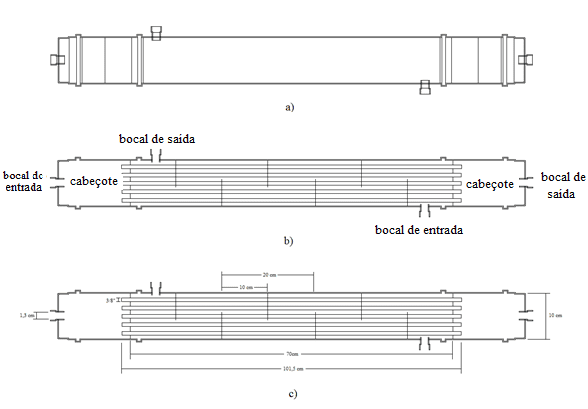

Primeiramente foi realizado o projeto da construção do trocador de calor quanto à sua estrutura. Na Figura 5, foi realizado o desenho externo do trocador de calor (a), o desenho interno (b) e as cotações (c).

Figura 5 – Projeto do tocador de calor: a) desenho externo; b) desenho interno; c) cotações.

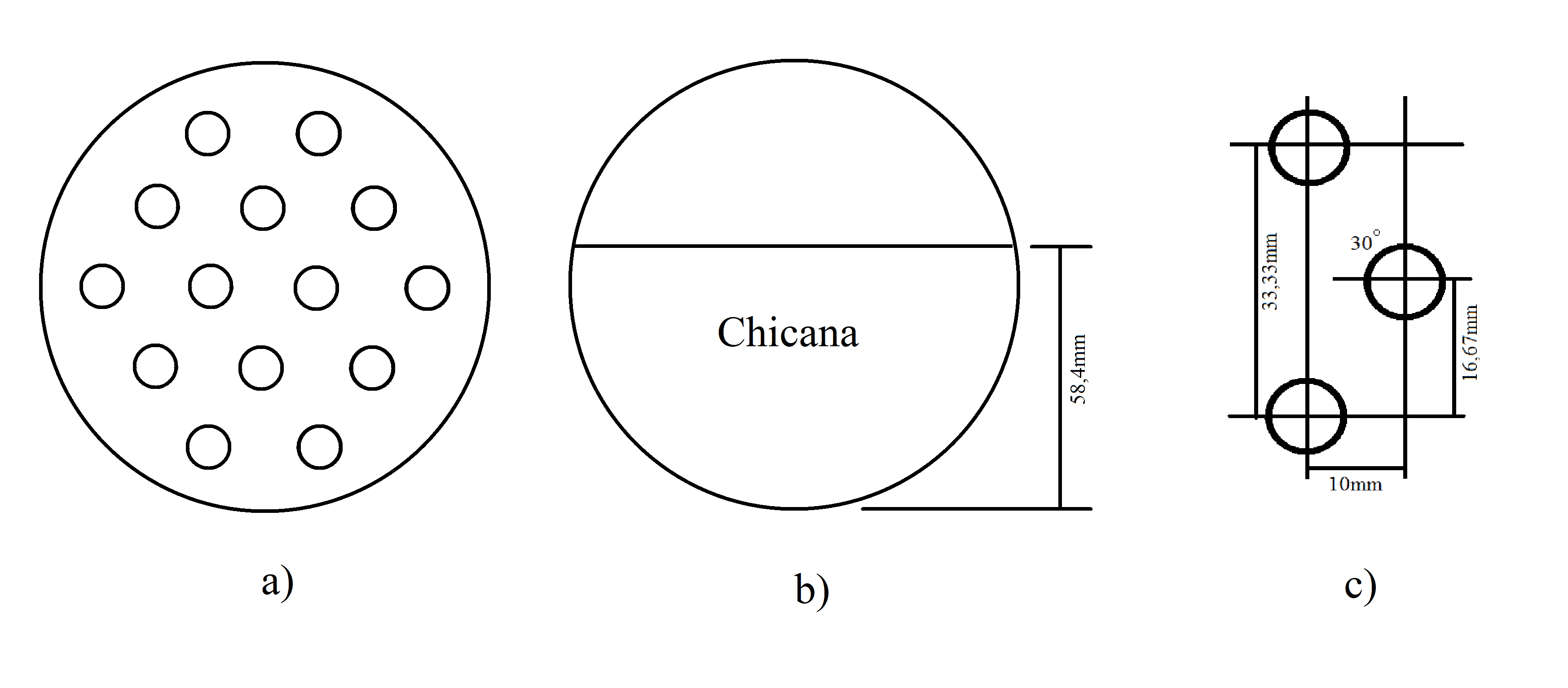

Também foi feito o projeto da ordenação dos tubos do traçador de calor (Figura 6a), bem como o corte da chicana (Figura 6b) e os espaçamentos dos tubos (Figura 6c).

Figura 6 – Interior do casco: a) ordenação dos tubos; b) corte da chicana; c) espaçamentos dos tubos.

2.2 MONTAGEM DO TROCADO DE CALOR

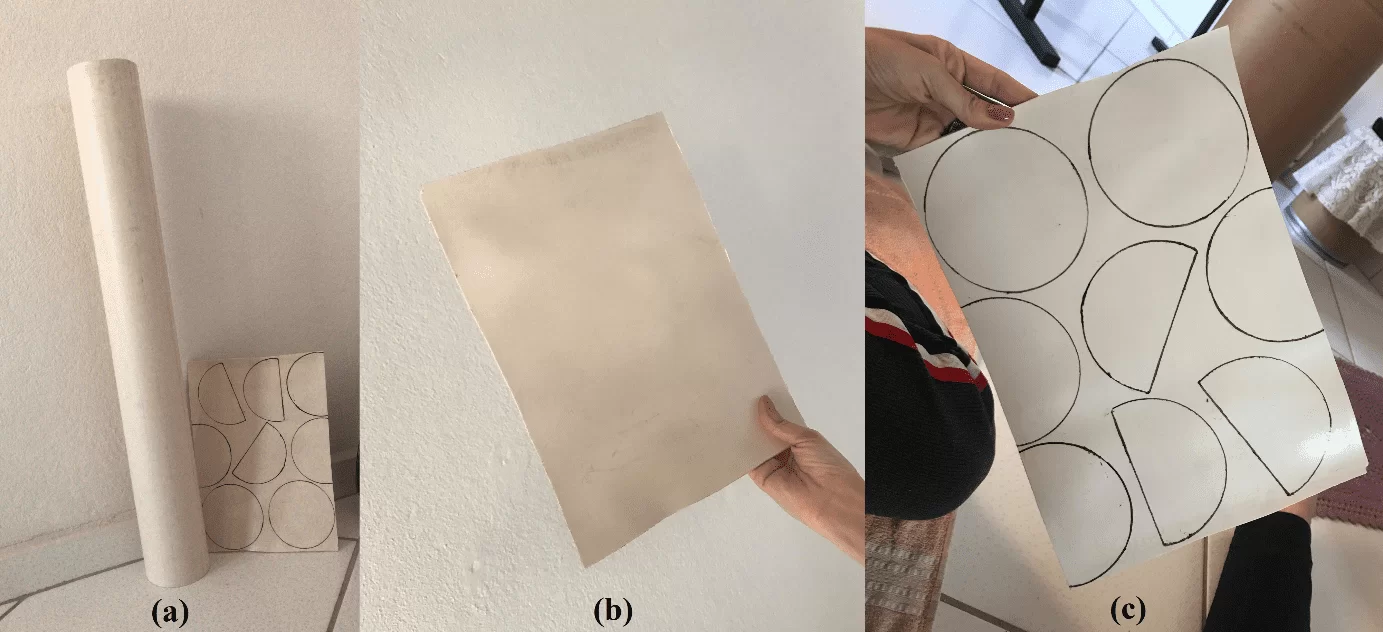

Para a construção do trocador de calor casco e tubos, foi cortado inicialmente 76cm de tubo de PCV para ser o casco do trocador e os 24cm restantes foi reservado para a preparação das chicanas (Figura 7a), onde o PVC restante foi aquecido e modelado para ficar no formato de uma chapa (Figura 7b) e marcado para o recorte das chicanas internas e das tampas inicial e final (Figura 7c).

Figura 7 – (a) Casco de PVC e chapa para recorte das chicanas; (b) Chapa de PVC; (c) Marcação dos recortes.

Em seguida, foram realizados os furos nas chicanas e tampas para poder passar os tubos de cobre (Figura 8a), onde os tubos de cobre foram cortados a 74cm cada, totalizando em 14 tubos de cobre. As hastes de ferro foram cotadas a 76cm cada e colocadas nas 4 extremidades das chicanas, para fortalecer a estrutura e facilitar o encaixe dos tubos. Elas foram fixadas com as porcas e arruelas, separando cada chicana a 10cm de distância umas das outras (Figura 8b). E por fim, foi colocado os tubos de cobre em cada furo das chicanas, finalizando a parte interna do trocador de calor (Figura 8c).

Figura 8 – (a) Chicana com furos para os tubos de cobre; (b) Estrutura interna das chicanas; (c) Estrutura interna com os tubos de cobre.

Posteriormente, a estrutura interna foi inserida dentro do casco de PVC (Figura 9a) e foi selada com durepoxi para prevenir quaisquer vazamentos (Figura 9b). Também foram feitos dois furos no casco para a entrada e saída do fluido frio, e dois furos nos cabeçotes para a entrada e saída do fluido quente. Nesses furos foram inseridos os adaptadores de 20mm para o encaixe com a mangueira de 13mm, onde eles também foram selados com durepoxi (Figura 9c e 9d).

Figura 9 – (a) Casco e tubos montado; (b) Casco e tubos selados; (c) Adaptadores de entrada e saída dos fluidos; (d) Vedação para o encaixe entre o adaptador e a mangueira.

Para concluir com a montagem do trocador de calor, foi necessário utilizar 2 luvas simples para aumentar o tamanho do cabeçote do tocador, para ter espaço para o fluido quente preencher simultaneamente todos os tubos de cobre, deixando o trocador com 101,5cm de comprimento (Figura 10).

Figura 10 – Trocador de calor casco e tubos.

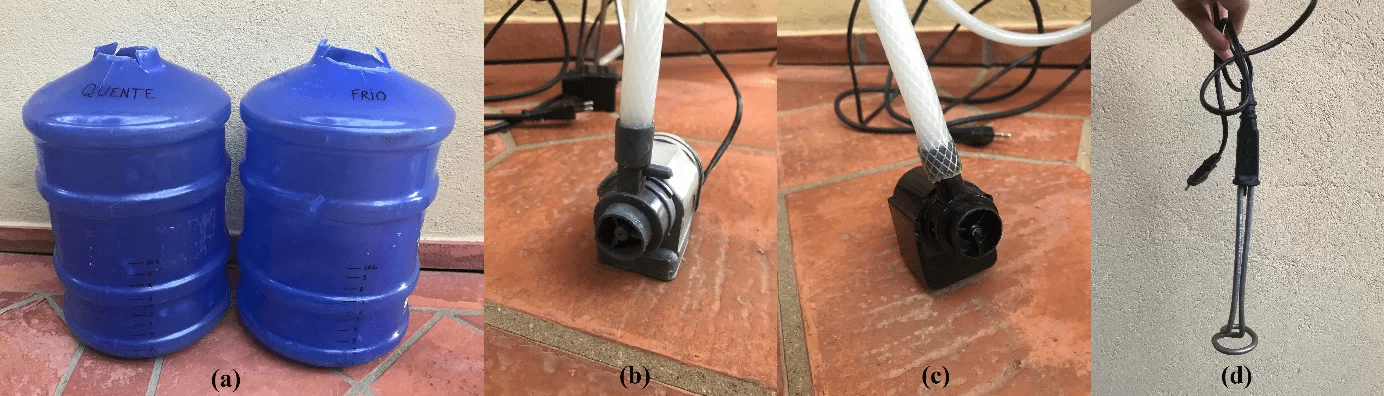

Como reservatório foram utilizados 2 galões de água mineral, um para a água quente e outro para a água fria (Figura 11a). As bombas de aquário também foram utilizadas uma para a água fria (Figura 11b) e outra para a água quente (Figura 5c). E para o aquecimento da água foi utilizado o ebulidor (Figura 5d).

Figura 11 – (a) Reservatórios de água; (b) Bomba de aquário para água fria; (c) Bomba de aquário para água quente; (d) Ebulidor.

Então, o sistema total do tocador de calor casco e tubos realizado é representado na Figura 12.

Figura 12 – Sistema do trocador de calor casco e tubos.

3. RESULTADOS E DISCUSSÃO

Os valores obtidos com o funcionamento do protótipo do trocador de calor foram as seguintes, representadas nas Tabelas 1 e 2.

Tabela 1 – Temperaturas obtidas no trocador de calor.

| (ºC) | (ºC) | (ºC) | (ºC) |

| 60,3 | 41,0 | 10,3 | 28,0 |

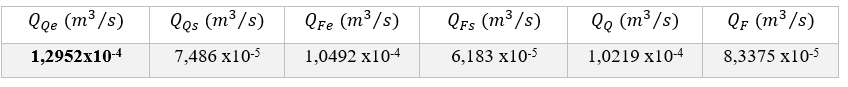

Tabela 2 – Vazões volumétricas obtidas no trocador de calor.

3.1 CÁLCULOS EXPERIMENTAIS

Inicialmente foi realizado o cálculo da diferença de temperatura no trocador:

Para calcular o fator de correção:

E para descobrir a diferença da temperatura corrigida:

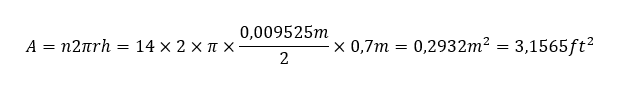

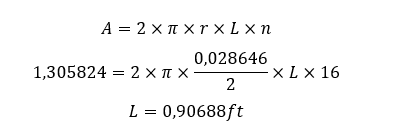

Para calcular o valor da área de troca de calor dos tubos de cobre foi realizado o cálculo abaixo:

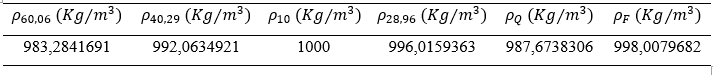

Através da tabela termodinâmica foi possível encontrar os valores das densidades especificas da água para determinadas temperaturas, representadas na Tabela 3.

Tabela 3 – Densidades específicas da água à determinadas temperaturas.

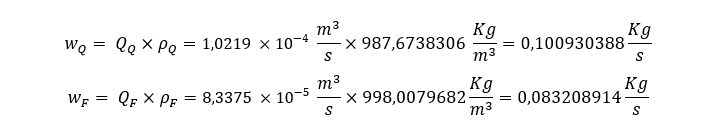

Com os valores das densidades encontrados anteriormente, foi possível converter a vazão volumétrica obtida no tocador de calor, por vazão mássica, através dos cálculos abaixo:

Em seguida foi realizado os cálculos dos coeficientes de transmissão de calor por convecção para os dois fluidos:

Neste caso, o é o mais indicado para aplicação nos cálculos pois teve melhor conservação de energia, visto que trocava calor somente com o fluido frio, enquanto o realizou troca com o fluido quente e com o ambiente, sendo o menos eficiente para este caso.

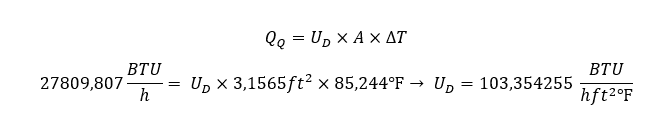

Agora utilizando o , foi possível encontrar o valor de que teve no trocador de calor através do seguinte cálculo:

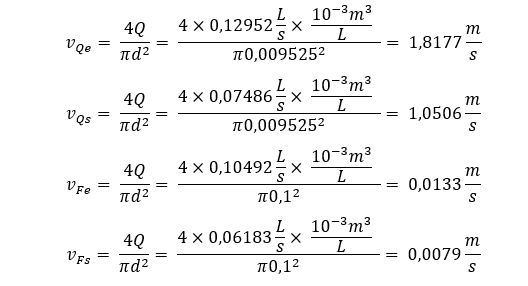

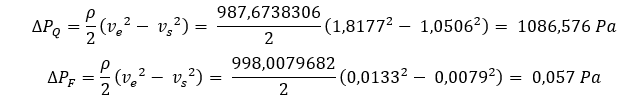

Utilizando as vazões volumétricas de entrada e saída dos dois fluidos, foi possível encontrar a velocidade do fluido através dos cálculos abaixo:

Com as velocidades de entrada e saída dos fluidos foi possível encontrar a perda de carga para os dois tubos através dos cálculos abaixo:

A perda de carga do fluido quente foi maior do que o fluido frio pois seu diâmetro é bem menor e consequentemente a sua velocidade é bem maior, fazendo com que tenha uma maior perda de carga comparada ao fluido frio.

3.2 CÁLCULOS TEÓRICOS

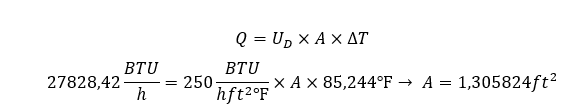

O valor de teórico, para a água nas condições experimentais do projeto, vai de 250 a 500 ![]() . E o valor adotado nos cálculos foi de 250 pois consideramos que há impurezas no fluido.

. E o valor adotado nos cálculos foi de 250 pois consideramos que há impurezas no fluido.

O trocador projetado possui um comprimento maior do que o teórico para realizar a mesma quantidade de troca de calor, isso se dá, pois, a eficiência do trocador não é de 100%, pois existem algumas perdas no processo, como por exemplo a troca de calor com o ambiente, a qual pode ser minimizada, mas não extinguida.

O valor do comprimento do tubo teórico é bem menor do que o experimental pois, no cálculo, foi considerado uma quantidade maior de tubos do que utilizado no experimental.

Os cálculos teóricos da perda de carga foram realizados através dos métodos de Kern e Bell-Delaware, onde somente serão relatados, neste artigo, os resultados finais.

4. CONCLUSÕES

A área utilizada no projeto do trocador foi 41% maior do que o necessário teoricamente para realizar a mesma troca de calor. Essa área foi maior pois é considerado que o trocador de calor realiza uma troca a mais com o ambiente, fazendo com que diminua sua eficiência.

Consequentemente, pelo aumento da área do trocador experimental, o valor de foi menor do que o teórico, sendo ele inversamente proporcional à área. Essa diminuição também pode ser explicada pelo fato de que o fluido quente passa por tubos de cobre onde, na prática, apresentam resistências na parede do tubo.

E o valor da perda de carga do fluido quente teórico foi maior do que o calculado do experimental, pois como os cálculos teóricos foram realizados por um método iterativo, o primeiro cálculo é bem maior pois considera várias possibilidades de perdas e esse valor pode ser reduzido com ajustes até ficarem próximos do real. Como o projeto experimental deu um valor de perda de carga abaixo da teórica, o projeto foi válido. A mesma coisa acontece para o fluido frio.

Contudo, é possível afirmar que o trocador de calor experimental foi bastante eficiente, visto que diminuiu 19,3ºC em somente uma passagem no protótipo. Essa eficiência pode ser melhorada adicionando um isolante térmico no casco para que reduza a troca de calor do casco com o ambiente.

REFERÊNCIAS

BERGMAN, T.L.; LAVINE, A.S.; INCROPERA, F. P.; DEWITT, D. P. Fundamentos de transferência de calor e de massa. 7. ed. Rio de Janeiro: LTC, 2017.

BICCA, G. Modelagem Hierárquica de Trocadores de Calor Casco e Tubos. 189 p. Dissertação de Mestrado – Universidade Federal do Rio Grande de Sul, Porto Alegre, RS, 2006.

ÇENGEL, Y.A.; GHAJAR, A.J. Transferência de calor e massa: uma abordagem prática. 4. ed. Porto Alegre: AMGH, 2012.

FELIPPE, M.T.S.D. Transferência de Calor e Massa: Trocador de Calor. 2018. Disponível em: <http://www.eadfranciscanos.com.br/pluginfile.php/1142034/mod_resource/content/0/ Aula%2005%20-%20trocador%20de%20calor.pdf>. Acesso em: 20 out. 2018.

KREITH, F.; MANGLIK, R. M.; BOHN, M. S. Princípios de transferência de calor. 7ed. São Paulo: Cengage Learning, 2014.

[1] Estudante de Engenharia Química na Universidade São Francisco.

[2] Estudante de Engenharia Química na Universidade São Francisco.

[3] Estudante de Engenharia Química na Universidade São Francisco.

[4] Grupo de Pesquisas em Meio Ambiente e Sustentabilidade/ Universidade São Francisco (GPMAS/USF); Pós-doutorado em Ciências Atmosféricas pelo IAG/USP; Doutora em Materiais pelo IPEN/USP; Mestre em Materiais, Engenheira Química pelo IPEN/USP.

Enviado: Junho, 2019.

Aprovado: Novembro, 2019.